مقایسه روش های انجماد صنعتی (IQF و تونل انجماد و پلیت فریزر)

وقتی از «انجماد صنعتی» صحبت میکنیم، بسیاری از تصمیمات براساس نام دستگاه و یا ظرفیت اسمی آن گرفته میشود. این در حالی است که خروجی واقعی برای بازار با معیار های دیگری مشخص میگردد. آیا محصول به شکل تکه ای و دانه ای باید بماند؟ بعد از یخ زدایی چه قدر آب اندازی دارد؟ (Drip Loss) ظاهر و بافت چقدر حفظ شود؟ محصول قرار است برای خرده فروشی و صادرات استفاده شود و یا قرار است ماده اولیه کارخانه باشد؟ (Retail Or B2B) در این مقاله به بررسی سه روش پرکاربرد انجماد یعنی IQF و تونل انجماد (Blast/Air-Blast Tunnel) و پلیت فریزر (Plate Freezer) از منظر کاربرد آنها میپردازیم تا بتوانید بهترین گزینه را برای محصول خود انتخاب کنید.

سرعت انجماد، عامل تعیین کیفیت محصول

در پروسه ی انجماد مهمترین تغییرات در زمانی رخ میدهد که آب داخل و بین سلول های محصول به یخ تبدیل میشود. هرچه محصول سریع تر از محدوده ی تشکیل یخ عبور کند، کریستال های یخ تشکیل شده در آن ریزتر خواهد بود. کریستال های ریز، آسیب کمتری به ساختار سلولی وارد میکند، در نتیجه بعد از یخ زدایی محصول کمتر له میشود، آب اندازی کاهش پیدا میکند و کیفیت بهتر حفظ میشود. طبق گفته ی وزارت کشاورزی آمریکا (USDA) فریز سریع مانع شکلگیری کریستالهای بزرگ و نامطلوب میشود.

اما سرعت انجماد تنها عامل نیست. اگر نگهداری در سردخانه با نوسان دمایی همراه باشد، کریستال های یخ میتوانند در طول زمان بزرگ تر شده و کیفیت افت کند. همچنین اگر محصول قبل از انجماد سطح خیس داشته باشد یا بعد از انجماد بدون بسته بندی مناسب در معرض جریان هوای خشک قرار گیرد، خشکی زدگی یا اکسیداسیون سطحی میتواند ظاهر و طعم را خراب کند. انتخاب روش انجماد باید همراه با نگاه به زنجیره سرد باشد. پس تفاوت بین IQF، تونل انجماد و پلیت فریزر، در نهایت بستگی به اینکه هر کدام چقدر خوب و یکنواخت میتواند «سریع منجمد کردن» میسر سازند دارد.

تعریف و نحوه کارکرد هر روش

IQF یا انجماد سریع تکی (Individual Quick Freezing)

IQF یعنی محصول (مثلاً هر دانه نخود، هر تکه میگو، هر قطعه میوه مثل انبه) جدا از هم و با سرعت بالا منجمد شود تا خروجی دانهای/تکبهتک بماند و کلوخه نشود. در توصیفهای رایج IQF، نکته اصلی همین «انجمادِ جداگانهی قطعات» است. برای رسیدن به این هدف، محصول معمولا روی نوار یا بستر مناسب حرکت میکند و با جریانی از هوای سرد و سرعت بالا (گاهی به همراه لرزش کنترل شده) سریع منجمد میشود. مزیت این روش این است که نتیجه نهایی یک محصول «آماده ی بازار» است و برای خرده فروشی می توان استفاده نمود.

تونل انجماد معمولی (Blast / Air-blast Tunnel)

تونل های انجماد معمولی نیز با جریان هوای سرد و فن های قوی کار میکنند اما در بسیاری از خطوط محصول به شکل سینی یا کارتن و بسته وارد تونل میشود ( یا حتی به صورت توده ای). یکنواختی انجماد در همه نقاط بارگذاری چالش اصلی این روش به شمار میرود و به مواردی مثل بارگذاری، رطوبت سطحی، چیدمان، زمان و دما وابسته تر است. برای مثال، اگر ضخامت زیاد باشد یا جریان هوا به تمامی نقاط نرسد، بخش هایی دیرتر منجمد میشوند و کیفیت نهایی یکنواخت نیست. به شرط بهره برداری درست، تونل انجماد میتواند برای انجماد بسته نهایی، سینی های آماده یا محصولاتی که تک به تک بودن شرط اصلی نیست گزینه اقتصادی و بسیار مناسب باشد.

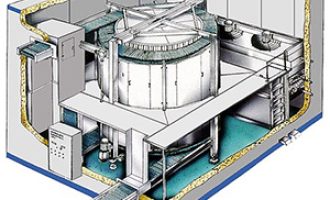

پلیت فریزر (Block/Plate Freezing)

در پلیت فریزر محصول عمداً به شکل یکپارچه (بلوک) منجمد میشود یا داخل قالب/کارتن یا بین صفحات سرد (Plate) قرار میگیرد. به نقل از سازمان غذا و کشاورزی ملل متحد (FAO) بلوک های ماهی منجمد میتوانند وزن های بالا داشته باشند و معمولا بعد از انجماد، گلیز یا بسته بندی میشوند و بعد به سردخانه میروند. پلیت فریزر در صنایع شیلات و تولید مواد اولیه کارخانه ای رایج است چون خروجی به صورت بلوک های استاندارد، قابل حمل و مناسب برای ذخیره سازی و فرآوری بعدی است. پس این روش برای بازارهایی عالی است که محصول قرار است بعداً در کارخانه دوباره فرآوری شود (B2B)، اما برای «استفاده تکی» مناسب نیست.

مقایسه و جمع بندی در یک نگاه

| شاخص | IQF | تونل انجماد | پلیت فریزر |

| شکل نهایی محصول | تک به تک / دانه ای | بسته، سینی، توده ای (وابسته به نحوه باگذاری) | یکپارچه / بلوک |

| چسبندگی و کلوخه | حداقل | متوسط تا بالا ( اگر رطوبت سطحی / انباشت زیاد باشد) | عمداً یکپارچه |

| یکنواختی کیفیت | بالا | وابسته به چیدمان و یکنواختی گردش هوا | بالا برای بلوک های استاندارد |

| کیفیت پس از یخ زدایی | معمولاً بهتر (برای محصولات حساس) | متوسط تا خوب (وابسته به نحوه بهره برداری) | مناسب مواد اولیه کارخانه |

| کاربری رایج | خرده فروشی، صادرات پرمیوم، پورشن دقیق | انجماد عمومی صنعتی و بسته نهایی | شیلات و فرآوری مجدد (B2B) |

مقایسه خروجی محصولات

۱. تک به تک بودن و چسبندگی

- IQF: اگر هدف محصول دانه ای و قابل برداشت مثل (نخود فرنگی، ذرت، میگو، میوه های خرد شده یا دانه ای) باشد این روش انجماد مناسب است چون فرآیند برای جلوگیری از چسبندگی طراحی شده است.

- تونل انجماد: اگر محصول رطوبت سطحی بالا داشته باشد یا روی هم انباشته شود، احتمال چسبندگی و کلوخهشدن بالا میرود.

- پلیت فریزر: اساساً محصول باید یکپارچه شود؛ پس چسبندگی «هدف» است، نه مشکل.

۲. بافت بعد از دیفراست و آباندازی (Drip Loss)

آباندازی بعد از یخزدایی یکی از مهمترین شاخصهای کیفیت است؛ چون هم روی تجربه مصرفکننده اثر میگذارد و هم روی سود (افت وزن) و کارایی فرآوری. drip loss یعنی آب/مایعی که بعد از یخزدایی از محصول خارج میشود. طبق گفته FAO آسیب های انجمادی میتوانند باعث void و Drip شوند و با انجماد سریع و دمای نگهداری به صورت پایدار میتوان آن را کم کرد. برای همین است که در خطوط صادراتی، معمولاً روی ثبات دمای نگهداری و بستهبندی درست به اندازه خودِ دستگاه انجماد حساسیت وجود دارد.

- IQF: بهطور معمول ریسک آباندازی کمتر است (بهخصوص در محصولات حساس مثل میگو و برخی میوهها) چون هدف، عبور سریع از محدوده تشکیل یخ و کاهش آسیب ساختاری است.

- تونل انجماد: اگر درست طراحی و بهرهبرداری شود میتواند کیفیت خوبی بدهد، اما یکنواختی خروجی معمولاً سختتر است.

- بلوک: برای مواد اولیه کارخانهای قابل قبول است؛ اما اگر بعداً مجبور به شکستن بلوک و جدا کردن قطعات شوید، هم از نظر بافت و هم از نظر افت کیفیت، مشکلساز میشود.

۳. ظاهر محصول و ارزش فروش

برای بازار خردهفروشی و صادرات، ظاهر محصول (یکنواختی قطعات، عدم شکستگی، عدم کلوخه) مستقیم روی قیمت فروش اثر دارد. اینجا IQF معمولاً ارزش افزوده بیشتری ایجاد میکند؛ چون محصول را «آماده بازار» تحویل میدهد. در مقابل، پلیت فریزر زمانی قابل توجیه خواهد بود که محصول مجددا در کارخانه مقصد فرآوری شود و ظاهر و شکل بسته بندی اهمیت ندارد. در تونل انجماد نیز معیار اصلی ما «سلامت بسته و یکنواختی دمای مغز محصول» است.

۴. سرما زدگی (Freezer burn) و محافظت سطح

سرما زدگی یا freezer burn زمانی رخ میدهد که سطح محصول در طول زمان نگهداری، رطوبت خود را از دست بدهد و در نتیجه تغییر رنگ، تغییر بافت و افت کیفیت حسی ایجاد شود. در بسیاری از محصولات، بهویژه شیلات، گلیزینگ (ایجاد یک لایه نازک یخ روی سطح محصول) برای محافظت در برابر خشکزدگی و اکسیداسیون رایج است. استانداردهای FAO برای بعضی محصولات منجمد (مثل فیله ماهی) به موضوع گلیزینگ اشاره میکنند و کیفیت آب مورد استفاده را نیز مشخص میکنند.

نکته مهم: روش انجماد هر چه باشد، اگر بستهبندی و حفاظت سطحی ضعیف باشد یا سردخانه نوسان دمایی داشته باشد، کیفیت افت میکند، حتی اگر دستگاه شما عالی باشد.

کاربرد ها و بازار هدف

زمانی که بازار هدف مصرف کننده نهایی یا صادرات و خورده فروشی است در این موقعیت چندعامل تعیین کننده وجود دارد:

- امکان دسترسی تکی به محصول فراهم باشد

- ظاهر و شکل محصول مهم است

- بعد از یخ زدایی کیفیت دارای اهمیت است

با در نظر داشتن همه موارد میتوان گفت IQF در محصولاتی از جمله: سبزیجات دانه ای، انواع توت ها، میگو، مخلوط سبزیجات، قطعات میوه ای انتخابی بازار پسند به شمار میرود.

بازار هدف کارخانجات و B2B

برای ارسال به کارخانجات مهم است که محصول به صورت استاندارد، حجمی، قابل حمل و ذخیره سازی باشد و ارزش افزوده تک به تک بودن کمتر میشود. در شرایطی که در کارخانه مقصد محصول مجددا فرآوری میشود ( مثلا تبدیل به خمیر/سوریمی، برش ثانویه یا اختلاط صنعتی) پلیت فریزر میتواند انتخاب اصولی باشد. به طور کلی میتوان گفت:

اگر مشتری شما قرار است محصول را «خرد، میکس، فرآوری مجدد» کند، پلیت فریزر قابل دفاع تر است.

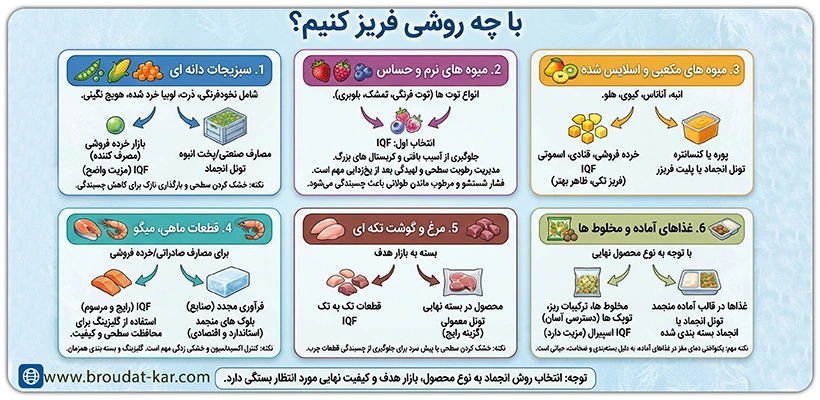

با چه روشی فریز کنیم؟

- سبزیجات دانه ای

شامل محصولاتی همچون نخودفرنگی، ذرت، لوبیا خرد شده و هویج نگینی است که معمولا برای بازار خرده فروشی استفاده میشوند. اگر هدف بسته بندی برای مصرف کننده باشد، IQF مزیت واضح دارد. برای مصارف صنعتی و پخت انبوه، تونل انجماد قابل استفاده است اما خشک کردن سطحی و بارگذاری نازک به جهت کاهش چسبندگی مورد توجه باید قرار گیرد.

- میوه های نرم و حساس

انواع توت ها مثل توت فرنگی، تمشک و بلوبری به آسیب بافتی و کریستال های بزرگ حساس هستند. در این محصولات مدیریت رطوبت سطحی و لهیدگی بعد از یخ زدایی اهمیت بالایی دارد پس معمولا انتخاب اول برای این گروه IQF است. به غیر از روش انجماد برای میوه های نرم و حساس فاکتورهای دیگری از جمله فشار شست و شوی میوه و مرطوب ماندن در زمان طولانی باعث بالا رفتن احتمال چسبندگی و تغییر بافت آن میشود.

- میوه های مکعبی و اسلایس شده

از جمله انبه، آناناس، کیوی و هلو که مصرف عمدتا درخورده فروشی و مصارفی همچون قنادی و تهیه اسموتی است، IQF به دلیل قابلیت فریز به صورت تکی و ظاهر نهایی بهتر مناسب است. اگر محصول هدف پوره یا کنسانتره باشد، تونل انجماد یا حتی پلیت فریزر قابل استفاده میباشد.

- قطعات ماهی، میگو

برای مصارف صادراتی و یا خورده فروشی IQF رایج و مرسوم است. در این روش از گلیزینگ برای محافظت سطحی و حفظ کیفیت استفاده میشود. برای صنایعی که فرآوری مجدد در آن انجام خواهد شد بلوک های منجمد انتخاب استاندارد و اقتصادی هستند. در شیلات، کنترل اکسیداسیون و خشکی زدگی در نگهداری اهمیت ویژه دارد، بسته بندی و گلیزینگ در صورت نیاز باید همزمان با روش انجماد در نظر گرفته شود.

- مرغ و گوشت تکه ای

بسته به نوع بازار هدف و نوع فروش اگر قطعات تک به تک مورد نیاز باشد از IQF و اگر محصول در بسته نهایی عرضه میشود، تونل معمولی گزینه رایجی است. در مرغ و گوشت باید توجه داشت که جهت جلوگیری از چسبندگی قطعات چرب، خشک کردن سطحی یا پیش سرد کوتاه میتواند کمک کننده باشد.

- غذاهای آماده و مخلوط ها

با توجه به نوع محصول نهایی، محصولاتی مثل مخلوط سبزیحات، ترکیبات ریز یا توپک ها که نیاز به دسترسی آسان دارند، IQF اسپیرال مزیت دارد. برای غذاهایی که در قالب آماده منجمد میشوند، تونل انجماد یا انجماد بسته بندی شده کاربری بیشتری دارد.

لازم به ذکر است در غذاهای آماده، یکنواختی دمای مغز اهمیت ویژه دارد چون بسته بندی و ضخامت محصول میتواند به راحتی سبب گرما در برخی قسمت ها شود.

انتخاب های اشتباه و پیامد های آن

انتخاب پلیت فریزر برای جایی که نیاز بازار محصول تک است. مجبور به شکستن بلوک ها و آسیب بافتی و آب اندازی محصول میشود.

استفاده از تونل انجماد معمولی برای محصول های حساس مثل توت یا میگو که کیفیت بعد از دیفراست کاهش می یابد.

عدم توجه به اصول نگهداری: عواملی مثل نوسان دما در سردخانه میتواند کیفیت نهایی را پایین بیاورد حتی اگر انجماد اولیه خوب بوده باشد. علاوه بر پایین بودن دما پایداری آن نیز مهم است.

عدم توجه به گلیزینگ و بسته بندی: باعث خشک زدگی، اکسیداسیون، تغییر رنگ و افت ارزش فروش میشود.

نکات مهم قبل و بعد فرآیند انجماد

پیش فرآوری قبل از انجماد: بسیاری از ایراداتی که به دستگاه نسبت داده میشود در واقع در مرحله ی پیش فرآوری آغاز میشوند. مثلا بلانچ سبزیجات میتواند فعالیت آنزیمی را کنترل کند و به حفظ طعم و زنگ کمک کند. اگر بعد از بلانچ، آبگیری و خشک کردن سطحی درست انجام نشود، سطح محصول خیس مانده و چسبندگی و برفک آن بالا میرود. برای میوه ها، آبگیری سطحی و کاهش شوک مکانیکی مهم است، میوه له شده یا بسیار نامرغوب در IQF احتمال چسبندگی و تغییر بافت دارد. پیش سردکن محصول میتواند به یکنواختی انجماد و کاهش بار حرارتی کمک کند.

نحوه بارگذاری و چیدمان: کیفیت نهایی به شدت به بارگذاری وابسته است. اگر کارتن ها و سینی ها به طوری چیده شوند که مسیر هوا بسته شود، بخش هایی دیر تر منجمد میشوند. در محصولاتی که ضخیم هستند و بسته های بزرگی دارند ریسک است، در این حالت مغز محصول مدت زمان طولانی در دمای نامطلوب میماند. برای حل این مشکل راهکار ساده ای مثل یکسان کردن ضخامت بسته ها و رعایت فاصله برای عبور هوا کارساز است.

مدیریت برفک و دیفراست: در تمامی روش هایی که مبتنی بر جریان هوا هستند، برفک روی کویل ها و تجهیزات میتواند راندمان را پایین بیاورد و سبب نوسان کیفیت بشود. همچنین اگر دیفراست نامناسب یا دیرهنگام انجام شود میتواند جریان هوای موثر را کاهش داده و زمان انجماد را بالا ببرد و در نتیجه ی این اتفاق، بخشی از محصول کیفیت پایین تری از دیگر قسمت ها خواهد داشت. برنامه دیفراست باید با نوع محصول و میزان رطوبت موجود در محیط هماهنگ باشد.

مراحل بعد از انجماد: بعد از خروج محصولات ما از فریزر، سرعت انتقال جهت بسته بندی و به سردخانه اهمیت دارد. محصول IQF اگر در محیط گرم تر بماند، سطح آن نرم شود و دوباره به هم بچسبد. برای شیلات، گلیزینگ و بسته بندی مناسب، نقش محافظتی در برابر خشک زدگی و اکسیداسیون دارد. در بخش سردخانه نیز چیدمان درست به حفظ کیفیت کمک میکند.

نتیجه نهایی و جمع بندی

در نهایت هیچ کدام از این روش ها بهترین مطلق نیست. انتخاب دستگاه بستگی به نوع محصول و نحوه فروش و مصرف آن در بازار هدف دارد. از بین روش های بررسی شده، IQF برای محصول دانه ای و ظاهر بازارپسند انتخاب مناسب است. پلیت فریزر برای مواد اولیه جهت فرآوری مجدد منطقی بوده و اگر محصول در بسته بندی نهایی منجمد میشود و تکی بودن اولویت ما نیست، تونل انجماد انتخاب رایجی است اما باید توجه داشت در هر سه روش بدون پیش فرآوری مناسب و مدیریت زنجیره سرد کیفیت نهایی پایدار نخواهد بود.

نه لزوما.IQF زمانی بهترین است که بازار شما از «تکبهتک بودن» ارزش بگیرد. اگر محصول ماده اولیه B2B است یا قرار است در کارخانه مقصد دوباره فرآوری شود، بلوک یا روشهای سادهتر میتواند منطقیتر باشد.

با تمرکز روی پیشفرآوری و بارگذاری: خشککردن سطحی، کم کردن ضخامت بار، ایجاد مسیر مناسب عبور هوا، و کنترل یکنواختی دما در نقاط مختلف تونل. در بسیاری خطوط، همین اصلاحات ساده کیفیت را به شکل محسوس بهتر میکند.

سطح خیس و توده ای شدن در لحظه ورود به فریزر مهم ترین عامل کلوخه شدن است و با کنترل رطوبت سطحی و جلوگیری از انباشت قطعات روی هم میتوان از آن جلوگیری کرد.

مطالب مرتبط

مقایسه روش های انجماد صنعتی

سردخانه میوه یا Fruit Coldstorage چیست؟ نگهداری میوه و سبزیجات در سردخانه میوه باعث کُند شدن روند فساد و در

چرا به سردخانه گل و گیاه نیاز داریم؟ در زنجیره تولید گلها و گیاهان، استفاده از سردخانه گل و گیاه

سردخانه آجیل و خشکبار سردخانه آجیل یا اتاق سرد خشکبار، محفظهای با کنترل دقیق دما، رطوبت و تهویه ملایم است

شاید باورش سخت باشد، اما براساس گزارش سازمان خواربار و کشاورزی (FAO) در ۱۱ دسامبر سال ۲۰۲۴، موز بعد از

سردخانه گوشت چیست؟ سردخانه گوشت Meat ColdStorage که به عنوان مجموعه برودتی گوشت نیز شناخته می شود، یک مرکز تخصصی