تونل انجماد چیست؟ و به چه منظور استفاده می شود؟

شرکت برودت کار اطلس در طراحی و ساخت انواع تونل انجماد که به فریزر وزشی (Blast freezer) نیز شهرت دارد، تخصص داریم. تونل انجماد Freezing Tunnel در واقع سیستم های تبرید با کارایی بالا هستند که به طور خاص برای انجماد سریع تر از معمول، مقادیر زیادی از محصولات غذایی طراحی شده اند. تونل انجماد با بکارگیری ترکیبی از جریان هوای با سرعت بالا و مبرد با دمای پایین برای منجمد کردن سریع محصولات غذایی کار می کند که به حفظ کیفیت، بافت و ارزش غذایی آنها کمک می کند. در دماهای کمتر از ۱۰- درجه سانتیگراد رشد میکروارگانیسم ها کُند و درنهایت در دمای ۱۸- درجه سانتیگراد تقریباً متوقف می شود. به طور دقیق تر در مواد غذایی منجمد سرعت فساد با تبدیل شدن رطوبت موجود در محصول به یخ کاهش می یابد و در نهایت باعث کاهش سرعت رشد گونه های باکتریایی می شود.

اهمیت تونل انجماد در صنایع غذایی

تونل های انجماد صنعتی ابزاری ضروری در صنایع غذایی هستند. مزایای گسترده تونل انجماد به تولید کنندگان مواد غذایی کمک می کند تا ضمن حفظ استانداردهای کیفیت، خواسته های مشتریان خود را برآورده کنند.

یکی از دلایل اصلی اهمیت تونل انجماد در صنایع غذایی این است که به تولید کنندگان اجازه می دهد تا مقادیر زیادی از محصولات غذایی را به سرعت منجمد کنند. این امر به ویژه برای محصولات غذایی فاسد شدنی مانند گوشت، غذاهای دریایی، میوه ها و سبزیجات که برای جلوگیری از فساد باید در دمای پایین نگهداری شوند، اهمیت دارد. با استفاده از تونل های انجماد، تولید کنندگان می توانند زمان مورد نیاز برای انجماد محصولات غذایی را به میزان قابل توجهی کاهش داده و در نتیجه کارایی تولید را افزایش دهند و همچنین ضایعات محصول را کاهش دهند.

تاریخچه استفاده از تونل انجماد

حفظ کیفیت بافت سلولی مواد غذایی با سرعت انجماد ارتباط مستقیم دارد. بدین معنی که هر چه سرعت انجماد کمتر باشد، کریستال یخ تشکیل شده در محصول بزرگتر شده و منجر به پارگی بافت سلولی مواد غذایی و در نهایت ایجاد تغییرات در شکل ظاهری و طعم محصول می گردد. بنابراین با کاهش زمان انجماد، محصول منجمد با کیفیت تری خواهیم داشت. فلسفه به وجود آمدن تونل انجماد نیز همین افزایش سرعت انجماد است تا در کمترین زمان ممکن مغز محصول منجمد گشته و آماده نگهداری در سردخانه گردد.

در دهه ۱۹۵۰، تونل انجماد به عنوان یک روش محبوب برای انجماد سریع محصولات غذایی در مقادیر زیاد مورد استفاده قرار می گرفت. این سیستم شامل استفاده از جریان هوای سرد با سرعت بالا برای انجماد سریع محصولات غذایی بود که به کاهش زمان پردازش و افزایش راندمان تولید کمک کرد. تونل انجماد همچنین به حفظ کیفیت، بافت و ارزش غذایی محصولات غذایی کمک کرد که آن را به روشی محبوب برای انجماد طیف وسیعی از محصولات غذایی تبدیل کرد.

تونل انجماد وظیفه منجمد کردن محصولات قبل از ورود به سردخانه زیر صفر را دارد. این امکانات برودتی محصولات را در دماهای کمتر از ۳۰- درجه سانتیگراد با استفاده از جریان هوای پرسرعت منجمد می کند. این تکنولوژی برای اولین بار در دهه ۱۹۲۰ توسط آقای کلارنس بردزدی به دنیا معرفی شد.

در طول سالها، پیشرفتها در فناوری و مهندسی تبرید منجر به توسعه تونل های انجماد پیچیدهتر شده است که میتوانند محصولات غذایی را حتی با سرعت و راندمان بیشتری منجمد کنند. به عنوان مثال، در دهه ۱۹۷۰، فریزرهای اسپیرال به بازار معرفی شدند که از یک سیستم نوار نقاله پیوسته برای انجماد محصولات غذایی به صورت مارپیچی استفاده می کردند. این سیستم امکان انجماد حتی سریعتر مقادیر زیادی از محصولات غذایی را فراهم کرد.

نحوه کار تونل انجماد

تونل های انجماد صنعتی امکانات قدرتمندی هستند که با بکارگیری فناوری های پیشرفته تبرید برای انجماد سریع محصولات غذایی با حجم زیاد مورد استفاده قرار می گیرند. در این بخش، اصول اولیه عملکرد تونل انجماد، اجزای مختلف یک تونل انجماد و نحوه انجام فرآیند انجماد و چرایی سرعت و کارایی بیشتر آن نسبت به روش های انجماد سنتی را مورد بحث قرار می دهیم.

اصول اولیه عملیات انجماد

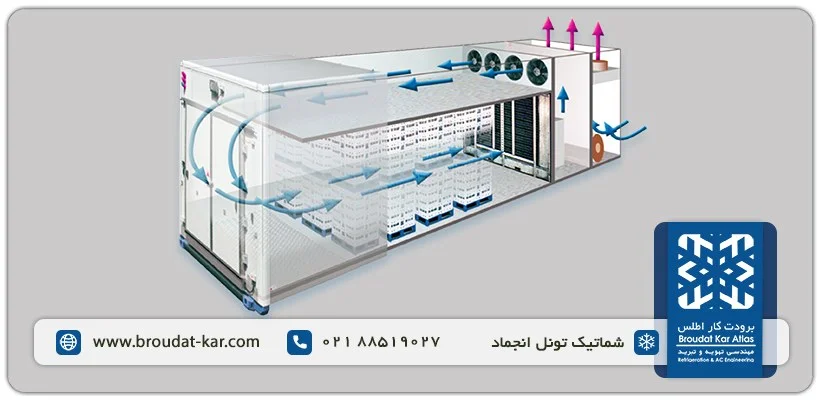

دستگاه تونل انجماد از فرآیندی به نام همرفت اجباری (سیرکولاسیون هوا) برای انجماد سریع محصولات غذایی استفاده می کند. گردش هوا با دمای حدود ۴۰- تا ۳۰- درجه سانتیگراد بر روی سطح محصولات غذایی با سرعت بالا برای کاهش سریع دمای آنها صورت می گیرد. سرعت بالای هوا در تونل انجماد با استفاده از فن هایی عملی می شوند که هوای سرد را از کویل اواپراتور مکش کرده و به طور مساوی و یکسان در سراسر فضا پخش می کنند.

تجهیزات تونل انجماد

تجهیزات اصلی یک تونل انجماد شامل کمپرسور، اواپراتور، کندانسور و شیر انبساط یا اکسپنشن ولو است. کمپرسور وظیفه فشرده سازی گاز مبرد را بر عهده دارد که باعث افزایش فشار و دمای آن می شود. سپس گاز داغ و تحت فشار به سمت کندانسور جریان می یابد و در آنجا خنک شده و به مایع تبدیل می شود. مبرد مایع سپس به سمت اواپراتور جریان یافته و در آن منبسط شده و تبخیر می شود و گرما را از محیط اطراف جذب می کند در واقع هوایی که در تونل انجماد به گردش در می آید بدین ترتیب سرد می شود. در صورت استفاده از کمپرسور پیستونی در سیستم تونل انجماد باید از کمپرسور های دو مرحله ای استفاده کرد که با استفاده از تکنیک سابکولینگ مایع مبرد می توانند در دمای اواپراتور ۴۰- درجه سانتیگراد کار کنند.

ولی در سیستم هایی تونل انجمادی که با کمپرسور اسکرو کار می کنند کمپرسور قادر به دستیابی دمای اواپراتور ۴۰- درجه سانتیگراد در یک مرحله می باشد. همچنین اگر سیستم برودتی دو مرحله طراحی شده باشد، یک یا تعدادی کمپرسور در مدار پر فشار (۱۰- درجه سانتیگراد) و یک یا تعدادی کمپرسور در مدار کم فشار (۴۰- درجه سانتیگراد) کار خواهند کرد. در هر دو مدار می توان از کمپرسورهای پیستونی و یا اسکرو استفاده کرد. قیمت کمپرسورهای اسکرو در مقایسه با کمپرسورهای پیستونی گران تر بوده و دارای تکنولوژی پیشرفته تر، بازدهی بالاتر، کارایی بیشتر، قطعات متحرک و دوار کمتر و در نتیجه نگهداری و راهبری ساده تری هستند.

فرآیند انجماد

فرآیند انجماد در تونل انجماد در نتیجه گردش هوای سرد روی سطح محصولات غذایی اتفاق می افتد. هوای با دمای ۳۵- درجه سانتیگراد، گرما را از محصولات غذایی جذب می کند و دمای آنها را به سرعت کاهش می دهد. فرآیند انجماد سریع تشکیل کریستال یخ را به حداقل رسانده و از آسیب به ساختار سلولی محصولات غذایی جلوگیری می کند در نتیجه شکل ظاهری، بافت، طعم و رایحه محصول حفظ می گردد.

تونل انجماد از تکنیک گردش هوای سرد با سرعت بالا برای انجماد سریع محصولات استفاده می کند. زمان انجماد به وزن و نوع محصول بستگی دارد اما معمولاً بین ۴ تا ۸ ساعت در هر شیفت متغیر است.

مقایسه تونل انجماد و روش های سنتی

در مقایسه با روشهای انجماد سنتی، که شامل سرد کردن و انجماد آهسته محصولات غذایی در سردخانه زیر صفر با دمای حدود ۲۰- درجه سانتیگراد است، تونل انجماد وزشی بسیار سریعتر و کارآمدتر است. جریان هوای با سرعت بالا در تونل انجماد باعث انجماد یکنواخت و سریع تر محصولات غذایی می شود که به حفظ کیفیت، بافت و ارزش غذایی آنها کمک می کند. علاوه بر این، تونل انجماد با کاهش زمان انجماد موجب افزایش راندمان تولید شده که میتواند در زمینه کاهش هزینهها و افزایش سودآوری برای تولید کنندگان غذا کمک شایانی کند.

خلاصه، دستگاه تونل انجماد از ایجاد همرفت اجباری (سیرکولاسیون هوا) برای انجماد سریع مقادیر زیادی از محصولات غذایی استفاده می کند. اجزای مختلف یک تونل انجماد با هم کار می کنند تا گاز مبرد را فشرده، خنک و تبخیر کنند که باعث ایجاد هوای سرد با دمای حدود ۴۰- درجه سانتیگراد می شود که در فضا توسط الکتروفن ها به گردش در می آید. فرآیند انجماد سریع در تونل انجماد به حفظ کیفیت، بافت و ارزش غذایی محصولات غذایی کمک می کند و در عین حال زمان انجماد را کاهش داده و راندمان تولید را افزایش می دهد.

انواع تونل انجماد

تونل های انجماد در انواع مختلفی طراحی و تولید می شوند که هر کدام برای کاربردها و محصولات خاص مورد استفاده قرار گرفته و دارای مزایا و معایب منحصر به فرد خود می باشند. در این بخش، انواع مختلف تونل های انجماد وزشی موجود را مورد بحث قرار داده و البته دو روش متداول دیگر را معرفی کرده و مزایا و معایب آنها را با هم مقایسه می کنیم و نمونه هایی از کاربردهای مختلف برای هر نوع ارائه می دهیم.

تونل انجماد وزشی

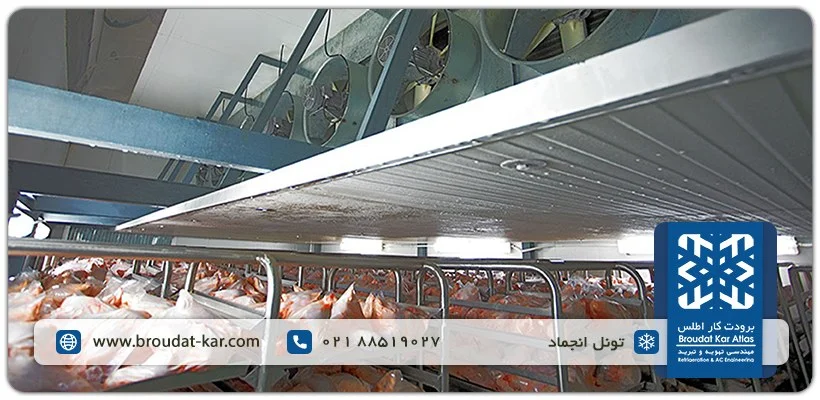

تونل انجماد وزشی یکی دیگر از انواع محبوب تونل های انجماد هستند که معمولاً در عملیات فرآوری مواد غذایی در مقیاس متوسط تا بزرگ استفاده می شوند. محصولات غذایی بعد چیده شدن در سینی های مخصوص که روی گاری یا ترولی قرار می گیرند در داخل تونل انجماد توسط اپراتور بارگیری می شود، در معرض جریان هوا با دمای ۴۰- درجه سانتیگراد با سرعت بالا قرار می گیرند که به سرعت آنها را منجمد می کند.

تونل های انجماد وزشی برای کارکرد نیازمند انجام بارگیری و تخلیه توسط نیروی انسانی هستند، تونل انجماد وزشی کارایی بالایی دارد و می تواند حجم زیادی از محصولات غذایی را منجمد کند، اما ممکن است برای همه انواع محصولات غذایی مناسب نباشد. تونل انجماد مرغ، تونل انجماد گوشت، تونل انجماد ماهی، تونل انجماد میگو، تونل انجماد سبزیجات، تونل انجماد شکلات و تونل انجماد بستنی از موارد استفاده محبوب تونل انجماد هستند.

اسپیرال فریزر

اسپیرال فریزر برای انجماد حجم زیادی از محصولات غذایی طراحی شده اند و معمولاً در عملیات پردازش مواد غذایی در مقیاس بزرگ استفاده می شوند. آنها دارای یک تسمه نقاله مارپیچی هستند که محصولات غذایی را به صورت پیوسته و مارپیچی در فریزر حرکت می دهد. اسپیرال فریزرها کارایی بالایی دارند و می توانند مقادیر زیادی از محصولات غذایی را در مدت زمان نسبتاً کوتاهی منجمد کنند. با این حال، کارکرد و نگهداری آنها معمولاً گرانتر از سایر انواع تونل انجماد است.

دستگاه IQF یا انجماد سریع تک به تک

البته دستگاه IQF یکی از انواع تونل انجماد نیست بلکه یک روش مدرن و پیوسته (continues) انجماد می باشد که اشاره به آن در این قسمت می تواند برای برخی از مخاطبین مفید باشد. عبارتIQF مخفف Individual Quick Freezing به معنی انجماد سریع تک به تک است که یک روش تخصصی برای انجماد محصولات غذایی است. برخلاف روشهای سنتی انجماد، که محصولات غذایی در یک بلوک منجمد میشوند، IQF شامل منجمد کردن تکههای غذا به طور جداگانه است. این روش امکان انجماد سریعتر و کارآمدتر و همچنین حفظ بهتر بافت، طعم و مواد مغذی محصولات غذایی را فراهم می کند.

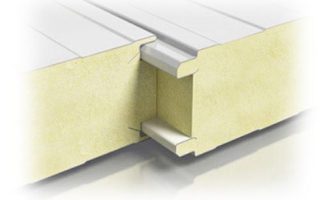

پلیت فریزر

پلیت فریزر هم در واقع یکی از انواع تونل انجماد نیست و برای انجماد محصول به جای وزش باد سرد از روش انتقال و از طریق تماس با محصول استفاده می کند. پلیت فریزر نوع دیگری از فناوری انجماد هستند که معمولاً در صنایع غذایی مورد استفاده قرار می گیرند.

آنها از یک سری صفحات دو لایه تشکیل شده اند که با ایجاد جریان مبرد در بین این صفحات منجر به فرآیند انجماد محصول می شوند. محصولات غذایی بین صفحات قرار گرفته و به سرعت آنها را تا دمای ۱۸- درجه سانتیگراد در مغز محصول، منجمد می کنند. پلیت فریزر بیشتر برای انجماد ماهی و محصولات دریایی استفاده می شوند، اما می توانند برای گوشت، مرغ و سایر محصولات غذایی نیز استفاده شوند.

مزایا و معایب انواع تونل انجماد

هر نوع تونل انجماد مزایا و معایب خاص خود را دارد. اسپیرال فریزرها بسیار کارآمد هستند و می توانند حجم زیادی از محصولات غذایی را مدیریت و منجمد کنند، اما قیمت اسپیرال فریزر و کارکرد و نگهداری آنها گران تر است. تونل انجماد وزشی نیز بسیار کارآمد است و می توانند حجم زیادی از محصولات غذایی را منجمد کنند، اما ممکن است برای همه انواع محصولات غذایی مناسب نباشند. از مزایای IQF یا انجماد سریع تک به تک محصولات می توان به حفظ بهتر کیفیت و طعم، ماندگاری طولانی تر و قابلیت منجمد کردن محصولات بدون افت کیفیت اشاره کرد. پلیت فریزر دارای چندین مزیت نسبت به سایر انواع فناوری انجماد است، از جمله زمان انجماد سریع، ظرفیت انجماد بالا و هزینه های عملیاتی کمتر در مقایسه با انواع دیگر راهکارهای انجماد. آنها همچنین فشرده تر بوده و نسبت به سایر انواع راهکارها به فضای کمتری نیاز دارند. با این حال، پلیت فریزرها دارای معایبی نیز هستند. آنها نیاز به جابجایی دستی محصولات در شیفت های نسبتاً کوتاه دارند که می تواند کار فشرده ای باشد و ممکن است برای همه انواع محصولات غذایی مناسب نباشد. همچنین هزینه اولیه بالاتری نسبت به سایر انواع راهکارها دارند.

استفاده از تونل انجماد صنعتی برای انجماد مواد غذایی دارای طیف وسیعی از مزایای است، از جمله:

افزایش بهره وری: تونل های انجماد می توانند محصولات غذایی را به صورت کارآمد و با سرعت منجمد کنند که زمان پروسه سریع تر و بهره وری بالاتر را ممکن می سازد. تونل های انجماد با طراحی مهندسی شده و کیفیت بالا می توانند به تأسیسات فرآوری مواد غذایی کمک کنند تا تقاضای کیفی محصول را برآورده کرده و تولید را افزایش دهند.

کیفیت بیشتر: تونل انجماد به حفظ بافت، طعم و ارزش غذایی محصولات غذایی کمک میکند و در نتیجه منجر به تولید محصولات با کیفیت بالاتر می شود که میتوانند قیمتی بهتر در بازار داشته باشند.

کاهش هزینه ها: تونل انجماد می تواند به کاهش هزینه های مرتبط با ضایعات مواد غذایی کمک کند، زیرا محصولات را می توان برای مدت طولانی تری بدون از دست دادن کیفیت نگهداری کرد. همچنین تونل انجماد در مقایسه با انواع دیگر سیستم های انجماد به فضای کمتری نیاز دارد که به تولید کنندگان اجازه می دهد تا حداکثر استفاده از فضا را داشته باشند.

مزایای زیست محیطی: تونل انجماد نسبت به سایر روش های سنتی از نظر انرژی کارآمدتر بوده و در نتیجه منجر به مصرف انرژی کمتر و انتشار کربن کمتر می شود. یک تونل انجماد با کیفیت به تأسیسات فرآوری مواد غذایی کمک کند ضمن برآورده کردن اهداف توسعه پایدار، تأثیرات منفی بر محیط زیست نیز کاهش دهد.

این مزایا می توانند دلایلی باشند که تونل های انجماد وزشی همواره به عنوان یک روش محبوب و قابل اعتماد برای انجماد بسیاری از محصولات غذایی محسوب می شوند

انتخاب روش انجماد متناسب با کاربرد

نوع تونل انجمادی که برای عملیات فرآوری و انجماد مواد غذایی مورد نظر شما مناسب تر باشد، به عوامل مختلفی بستگی دارد، از جمله حجم و نوع محصولات غذایی که قصد انجماد آن را دارید، بودجه شما و نیازهای انجماد خاص شما نیز در انتخاب روش انجماد اهمیت دارد. در شرکت برودت کار اطلس، طیف وسیعی از گزینههای تونل انجماد، از جمله مدلهای اسپیرال فریزر، تونل انجماد وزشی و IQF را برای رفع نیازهای متنوع صنایع غذایی تولید می کنیم. تیم مجرب ما در شرکت برودت کار اطلس آماده است تا در انتخاب روش انجماد و سیستم مناسب به شما کمک کرده و همچنین پشتیبانی مداوم را برای اطمینان از کارآمد و مؤثر بودن سیستم انجماد به شما ارائه دهد.

مراحل کار تونل انجماد

فرآیند انجماد در تونل انجماد به معنی کاهش سریع دمای محصولات غذایی تا حالت منجمد مورد نظر، معمولاً بین ۱۸- تا ۴۰- درجه سانتیگراد است. این فرآیند با گردش هوای سرد در اطراف محصولات با سرعت بالا و با استفاده از فن های قدرتمند و کویل های اواپراتور به دست می آید. کویل های اواپراتور که یک مبرد درون لوله های آن در جریان هستند، گرمای هوا را هنگام گردش در اطراف محصولات جذب می کند و باعث کاهش سریع دما می شود.

بارگیری و تخلیه محصولات در یک تونل انجماد جنبه مهمی از عملکرد آن است. محصولات معمولاً روی یک سینی چیده شده و سپس سینی ها روی گاری بارگذاری می شوند و توسط اپراتور به داخل فضای تونل انجماد منتقل می شود. بارگیری اصولی محصولات و از قبل روشن کردن سیستم برودتی تونل انجماد تا حد چشمگیری می تواند راندمان تونل انجماد را بهبود بخشد. هنگامی که محصولات منجمد شدند، گاری های حاوی محصولات را تخلیه کرده و در سردخانه نگهداری بارگیری کرده یا برای توزیع در بازار آماده می کنند.

در نتیجه، عملکرد یک تونل انجماد شامل فرآیند بارگیری، انجماد و تخلیه محصولات است. تونل های انجماد امکان انجماد سریع محصولات غذایی را در عین حفظ کیفیت و محتوای غذایی آنها فراهم می کنند. بارگیری و تخلیه مناسب محصولات، همراه با توجه به جزئیات فنی مانند عملکرد کمپرسور، اواپراتور و کندانسور، اندازه و ظرفیت، بهره وری انرژی و تعمیر و نگهداری، همگی برای عملکرد موفقیت آمیز یک تونل انجماد ضروری هستند.

چالش ها و ملاحظات بهره برداری از دستگاه تونل انجماد

در حالی که تونل انجماد فواید زیادی دارد، چالش ها و ملاحظاتی نیز وجود دارد که باید هنگام استفاده از این سیستم ها برای انجماد مواد غذایی مورد توجه قرار گیرد.

- هزینههای تجهیزات: تجهیزات تونل انجماد میتوانند گرانتر از سایر انواع تجهیزات برودتی باشند و هزینه سرمایهگذاری اولیه میتواند برای برخی از تأسیسات فرآوری مواد غذایی چالشبرانگیز باشد. با این حال، در نظر گرفتن مزایای بلند مدت و صرفه جویی در هزینه های مرتبط با تونل انجماد هنگام انجام این سرمایه گذاری مهم است.

- الزامات نگهداری: تونل های انجماد نیاز به تعمیر و نگهداری منظم دارند تا اطمینان حاصل شود که کارآمد و ایمن کار می کنند. این شامل تمیز کردن کویل های اواپراتور و کندانسور، بررسی سطح مبرد و اطمینان از اینکه همه اجزا در وضعیت خوبی کار می کنند، می شود.

- نگرانیهای ایمنی: تونل های انجماد در دمای بسیار پایین و حدود ۴۰- درجه سانتیگراد کار میکنند که در صورت رعایت نکردن روشهای ایمنی مناسب، میتواند برای کارگران خطراتی ایجاد نماید. این روش ها شامل حصول اطمینان از پوشیدن لباس های محافظ مناسب و اطمینان از امکان باز کردن درب تونل انجماد از داخل است.

همچنین نکاتی که در هنگام انتخاب و راه اندازی یک تونل انجماد باید در نظر گرفته شوند عبارتند از:

- نوع محصول: انواع مختلف محصولات غذایی نیاز به روش های انجماد متفاوتی دارند و طراحی و انتخاب تونل انجماد مناسب با نوع محصول در حال انجماد بسیار مهم است.

- حجم: اندازه و ظرفیت تونل انجماد باید با حجم محصول در حال انجماد مطابقت داشته باشد تا اطمینان حاصل شود سیستم که می تواند توان برودتی مورد نیاز را تأمین نماید.

- زمان انجماد: مدت زمان مورد نیاز برای انجماد محصولات بسته به نوع محصول و توان سیستم برودتی تونل انجماد می تواند متفاوت باشد. باید در انتخاب تونل انجماد دقت شود که توان انجماد در زمان معین مورد نیاز را داشته باشد.

- بهره وری انرژی: تونل های انجماد به طور کلی از نظر انرژی کارآمد هستند. انتخاب تجهیزات با راندمان مناسب می تواند راندمان سیستم برودتی تونل انجماد را بهبود دهد.

در شرکت برودت کار اطلس، این چالش ها و ملاحظات را در هنگام کار با مشتریان خود برای طراحی و پیاده سازی راهکارهای انجماد برای نیازهای خاص آنها در نظر می گیریم. ما از نزدیک با مشتریان خود کار می کنیم تا اطمینان حاصل کنیم که روش مناسب انجماد محصولات و شرایط کاری آنها بهینه شده است و کارکرد آن ایمن و کارآمد است.

قیمت تونل انجماد

به عنوان یک شرکت فعال در صنعت تبرید کشور، ما اهمیت قیمت تونل انجماد را به عنوان یکی از مهم ترین عواملی که مشتریان ما هنگام خرید تونل انجماد در نظر می گیرند، به خوبی درک می کنیم. هزینه ساخت تونل انجماد بسته به عوامل مختلفی از جمله اندازه، ظرفیت و ویژگی های آن می تواند متفاوت باشد.

قیمت تونل انجماد می تواند از چند صد میلیون تومان برای یک مدل کوچک و پایه تا چندین میلیارد تومان برای یک واحد بزرگ و با ظرفیت بالا با ویژگی های پیشرفته متغیر باشد. قیمت نیز می تواند بسته به سازنده متفاوت باشد، برخی از مارک ها به دلیل شهرت کیفیت و قابلیت اطمینان، قیمت بالاتری دارند.

هنگام در نظر گرفتن قیمت جهت خرید تونل انجماد سریع، مهم است که هزینه های طولانی مدت بهره برداری و نگهداری آن را نیز در نظر بگیرید. یک تونل انجماد با قیمت بالاتر ممکن است از نظر انرژی کارآمدتر بوده و در طول زمان به تعمیر و نگهداری کمتری نیاز داشته باشد و در نتیجه هزینه های عملیاتی کمتر و صرفه جویی بیشتر در دراز مدت به همراه داشته باشد.

لیست قیمت تونل انجماد خطی (یا سریع)

| ظرفیت تونل انجماد خطی (یا سریع) در هر ساعت | قیمت تونل انجماد خطی (یا سریع) (تومان) |

| ۵۰۰ کیلوگرم | ۶/۱۰۰/۰۰۰/۰۰۰ |

| ۱۰۰۰ کیلوگرم | ۹/۱۰۰/۰۰۰/۰۰۰ |

| ۲۰۰۰ کیلوگرم | ۱۳/۱۰۰/۰۰۰/۰۰۰ |

در هنگام انتخاب تونل انجماد نیز مهم است که نیازهای خاص کسب و کار خود را در نظر بگیرید. تونل انجمادی که برای نیازهای تولیدی شما بسیار کوچک است ممکن است در دراز مدت مقرون به صرفه نباشد، زیرا برای دیفراست به زمان توقف مکرر نیاز دارد و ممکن است نتواند با نیاز به افزایش ظرفیت انجماد همراهی کند. از سوی دیگر، واحدی که بیش از حد بزرگ است ممکن است برای بهره برداری و نگهداری گران تر از حد لازم باشد.

در نتیجه قیمت دستگاه تونل انجماد سریع بسته به عوامل متعددی می تواند متفاوت باشد، و مهم است که نه تنها هزینه اولیه خرید تونل انجماد، بلکه هزینه های طولانی مدت بهره برداری و نگهداری آن را نیز در نظر بگیرید. در شرکت برودت کار اطلس، ما با مشتریان خود کار می کنیم تا راه حل های مقرون به صرفه ای را ارائه دهیم که متناسب با نیازها و بودجه خاص آنها باشد، علاوه بر این ما خدمات پشتیبانی و تعمیر و نگهداری جامعی ارائه می دهیم تا اطمینان حاصل کنیم که تونل های انجماد آنها به طور کارآمد و قابل اعتماد کار می کنند.

قیمت تونل انجماد دست دوم

ممکن است برخی از مشتریان علاقه مند به خرید یک تونل انجماد دست دوم یا مستعمل برای صرفه جویی در هزینه باشند. قیمت تونل انجماد دست دوم می تواند به طور قابل توجهی کمتر از یک سیستم جدید باشد و ممکن است گزینه مقرون به صرفه تری برای برخی مشاغل باشد.

قیمت تونل انجماد دست دوم نیز وابسته به عوامل مختلفی از جمله سن کارکرد، ظرفیت انجماد، زمان انجماد و شرایط و ویژگی های تونل انجماد می تواند متفاوت باشد. سیستمی که در شرایط خوبی است و به شکل اصولی از آن نگهداری شده است ممکن است قیمت بالاتری نسبت به یک سیستم کهنه و قدیمی با فرسودگی زیاد داشته باشد.

هنگام در نظر گرفتن قیمت تونل انجماد دست دوم یا مستعمل، مهم است که خطرات و چالش های بالقوه مربوط به خرید یک واحد مستعمل را نیز در نظر بگیرید. تونل های انجماد قدیمیتر ممکن است به دلیل استهلاک از نظر انرژی کارآمد نباشند و ممکن است به تعمیر و نگهداری مکرر نیاز داشته باشند که در طولانی مدت هزینههای عملیاتی بالاتری را به شما تحمیل خواهد کرد.

در آخر، پیشنهاد تخصصی ما به شما این است که حتی الامکان از خرید تونل انجماد دست دوم بپرهیزید و سعی کنید یک تونل انجماد ساده تر و حتی با ظرفیت کمتر ولی به صورت نو تهیه کنید تا در زمان تولید محصول متوجه ضرر و زیان ناشی از مستهلک بودن سیستم انجماد نشوید.

قیمت تونل انجماد کوچک

تونل انجماد کوچک یک انتخاب محبوب برای مشاغل با فضای محدود یا نیازهای انجماد با ظرفیت کمتر است. تونل های انجماد کوچک مانند مدلهای بزرگتر عمل کرده که در آن فضایی عایق شده جهت انجماد محصولات اختصاص داده شده است. در این فضای عایق هوای سرد در گردش است تا به سرعت محصولات را منجمد کند. تونلهای انجماد کوچک علیرغم اندازه کوچکترشان، میتوانند به نتایج انجماد باکیفیت و مطابق با استانداردهای صنعتی دست یابند.

وقتی صحبت از قیمت تونل انجماد کوچک می شود، عوامل متعددی می توانند بر قیمت آن تأثیر بگذارند. اندازه و ظرفیت تونل انجماد کوچک و همچنین سطح اتوماسیون و ویژگی های کنترلی که در طراحی گنجانده شده است، نقش مهمی ایفا خواهند کرد. علاوه بر این، نوع مبرد مورد استفاده و بازده انرژی کلی سیستم می تواند بر قیمت تأثیر بگذارد. با این حال، به طور کلی، تونل انجماد کوچک به دلیل کاهش اندازه و هزینه مواد اولیه کمتر، مقرون به صرفه تر از مدل بزرگتر است.

قیمت یک تونل انجماد کوچک نیز تحت تأثیر نو یا مستعمل بودن آن می باشد. خرید یک تونل انجماد کوچک دست دوم می تواند یک گزینه مقرون به صرفه برای مشاغلی باشد که به دنبال کاهش هزینه های سرمایه ای خود هستند. با این حال، مهم است که قبل از خرید تونل انجماد کوچک دست دوم هر یک از تجهیزات استفاده شده در آن را به طور کامل بررسی کنید تا مطمئن شوید که در شرایط خوبی هستند و به درستی نگهداری شده اند.

در نتیجه، تونل های انجماد کوچک می تواند یک گزینه جامع و مقرون به صرفه برای مشاغلی باشد که به دنبال انجماد محصولات به طور کارآمد و موثر هستند. در حالی که قیمت یک تونل انجماد کوچک بسته به عواملی مانند اندازه، سطح اتوماسیون و سفارشیسازی میتواند متفاوت باشد، گزینههای مقرون به صرفه زیادی در بازار وجود دارد. بررسی دقیق نیازهای انجماد و ارزیابی کامل تجهیزات می تواند به کسب و کارها کمک کند تا تصمیمی آگاهانه بگیرند و بهترین تونل انجماد کوچک را برای نیازهای خاص خود انتخاب کنند.

خدمات تخصصی برودت کار اطلس در مورد تونل انجماد

ما به عنوان یک شرکت متخصص در صنعت تبرید کشور، طیف وسیعی از خدمات را برای حمایت از مشتریان خود در رفع نیازهای سرمایش و انجماد آنها ارائه می دهیم. خدمات ما عبارتند از:

فروش تجهیزات: ما انواع مدل های تونل انجماد را متناسب با نیازهای مختلف انجماد و ظرفیت تولید ارائه می دهیم. تیم کارشناسان ما می توانند به مشتریان کمک کنند تا تجهیزات مناسب برای کسب و کار خود را انتخاب کرده و در مورد کارآمدترین و مقرون به صرفه ترین راهکار راهنمایی کنند.

نصب و راه اندازی: تکنسین های مجرب ما می توانند خدمات نصب و راه اندازی پروژه تونل انجماد را به صورت کلید تحویل (EPC) به مشتریان ارائه دهند. ما اطمینان حاصل می کنیم که فرآیند نصب با بالاترین استانداردها تکمیل شده و تجهیزات با حداکثر کارایی کار کنند.

تعمیر و نگهداری پیشگیرانه: این شرکت خدمات تعمیر و نگهداری پیشگیرانه برنامه ریزی شده را به مشتریان خود ارائه می دهد. این خدمات باعث می شود که تونل های انجماد به طور قابل اعتماد و کارآمد کار کنند. تیم تکنسین های آموزش دیده ما تجهیزات را بازرسی و سرویس می کنند تا زمان خرابی را به حداقل رسانده و عملکرد را بهینه کنند.

تعمیرات اضطراری: در صورت بروز خرابی، تیم ما به صورت ۲۴ ساعته در دسترس است تا تعمیرات سریع و موثری را انجام دهد تا در اسرع وقت دوباره تونل انجماد مشتریان خود را روشن و راه اندازی کند.

ارتقاء و بازسازی: ما به منظور بهبود عملکرد، بهره وری انرژی و افزایش کیفیت انجماد، خدمات ارتقاء و بازسازی تونل های انجماد موجود را نیز ارائه می دهیم. تیم کارشناسان ما می توانند به مشتریان کمک کرده تا زمینه های بهبود را شناسایی کنند و راهکار های مقرون به صرفه ای را برای بهبود عملکرد سیستم خود اتخاذ نمایند.

به طور کلی، خدمات ما برای کمک به مشتریانمان در بهینه سازی عملیات تونل انجماد، بهبود کیفیت محصول و کاهش هزینه های عملیاتی طراحی شده اند. با تجربه و تخصص گسترده خود در این صنعت، ما متعهد به ارائه بالاترین سطح خدمات به مشتریان خود هستیم تا موفقیت آنها را تضمین کنیم. همچنین جهت رضایت و رفاه حال مشتریان ارزشمند این شرکت، محصولات و خدمات دارای یکسال گارانتی و ۱۰ سال خدمات پس از فروش می باشند.

جمع بندی تونل انجماد

تونل ها انجماد برای چندین دهه به عنوان ابزاری کارآمد و ضروری در صنایع غذایی بوده اند که به تولید کنندگان مواد غذایی این امکان را می دهند تا به سرعت خوبی مقادیر زیادی از محصولات غذایی را منجمد کرده و در عین حال کیفیت، بافت و ارزش غذایی آن را حفظ کنند. سالها پیشرفتها در فناوری و مهندسی تبرید منجر به توسعه تونل های انجماد پیچیدهتر شده است که میتوانند محصولات غذایی را حتی سریعتر و کارآمدتر منجمد کنند.

ما در شرکت برودت کار اطلس از این پیشرفتهای تکنولوژی برای طراحی و تولید تونل های انجماد با کیفیت بالا و کارآمد که نیازهای خاص مشتریانمان را برآورده میکند، استفاده کردهایم. تونل های انجماد ساخت این شرکت با بهره گیری از آخرین فناوری و مهندسی تبرید منجر به حصول اطمینان از کنترل دقیق دما و رطوبت می شوند که به حفظ کیفیت و ارزش غذایی محصولات غذایی کمک شایانی می کند. ما طیف وسیعی از روش های انجماد، از جمله اسپیرال فریزر، تونل انجماد، IQF، پلیت فریزر و… را برای رفع نیازهای متنوع صنایع غذایی ارائه می دهیم.

مطالب مرتبط

تونل انجماد

شیرآلات و کنترل آلات سیستم های برودتی | آمونیاکی و فریونی وارد کننده و تأمین کننده انواع شیر آلات و