سردخانه آمونیاکی چیست؟

سردخانه آمونیاکی به تأسیسات سردخانه صنعتی که از آمونیاک به عنوان یک مبرد در سیکل سردخانه آمونیاکی استفاده می کند، گفته می شود. سیکل سردخانه آمونیاکی برای دستیابی به دماهای پایین جهت حفظ کالاهای فاسد شدنی در مقیاس صنعتی استفاده می شود. آمونیاک یک ماده رایج و پرمصرف است که به دلیل خواص ترمودینامیکی کارآمد و پایداری محیطی شناخته شده است که آن را به گزینه ای مناسب برای کاربرد در سیکل سردخانه صنعتی تبدیل می کند. سیکل سردخانه آمونیاکی از کمپرسورها، اواپراتورها، پمپ ها، کندانسورها، تجهیزات کنترلی و… استفاده می کند تا دما را برای تازه و ایمن نگه داشتن محصولات تنظیم کند. در ادامه به معرفی آمونیاک، ارائه مشخصات فنی سیستم برودتی آمونیاکی و نحوه برآورد قیمت سردخانه آمونیاکی می پردازیم.

خواص فیزیکی گاز آمونیاک

آمونیاک گازی بی رنگ با بوی تند، دارای فرمول شیمیایی NH3 و کد مبرد R-717 است. از ترکیب گازهای نیتروژن و هیدروژن به وجود می آید. آمونیاک سبک تر از هوا است و چگالی آن تقریباً نصف چگالی هوا است و به دلیل پیوند هیدروژنی قوی به راحتی به مایع تبدیل می شود. مایع آمونیاک در دمای ۳۳- درجه سانتیگراد و در فشار ۱ اتمسفر تبخیر می شود بنابراین برای نگهداری مایع آمونیاک در دمای محیط باید از مخازن تحت فشار استفاده کرد که در ادامه به معرفی انواع آن خواهیم پرداخت.

خواص شیمیایی گاز آمونیاک

گاز آمونیاک دارای چندین ویژگی شیمیایی مهم است که آشنایی با آنها در کاربردهای صنعتی و تجاری ضروری است. اول از همه، آمونیاک بسیار سمی است و در صورت استنشاق در مقادیر زیاد می تواند باعث تحریک، سوزش و آسیب تنفسی شود. قرار گرفتن طولانیمدت در معرض آمونیاک میتواند منجر به عوارض شدید سلامتی شود که بر اهمیت حمل و نقل مناسب و پروتکلهای ایمنی تاکید میکند. علاوه بر این، آمونیاک دارای خواص خورندگی نیز می باشد که در حضور رطوبت و نسبت به فلزات خاصی مانند مس و برنج اتفاق می افتد. این خورندگی مستلزم توجه دقیق در طراحی و نگهداری تجهیزات و خطوط لوله مورد استفاده در صنایعی است که آمونیاک در آن ها استفاده می شود. در حالی که آمونیاک قابل اشتعال نیست، می تواند به عنوان سوخت در شرایط خاص عمل کند، اگرچه معمولاً در شرایط عادی خطر قابل توجه آتش سوزی وجود ندارد. آمونیاک همچنین بسیار واکنش پذیر است و به راحتی در واکنش های شیمیایی مختلف با اسیدها، عوامل اکسید کننده و سایر مواد شرکت می کند. واکنش پذیری آن را به ترکیبی همه کاره در فرآیندهای صنعتی تبدیل می کند، اما همچنین برای جلوگیری از واکنش ها و خطرات ناخواسته نیاز به رسیدگی دقیق دارد. به طور کلی، درک و مدیریت ویژگی های شیمیایی آمونیاک برای اطمینان از ایمنی و کارایی در استفاده از آن در بخش های مختلف صنعتی بسیار مهم است.

ملاحظات زیست محیطی آمونیاک به عنوان مبرد سردخانه آمونیاکی

آمونیاک به عنوان مبرد به دلیل پتانسیل تخریب لایه اوزون صفر (ODP) و پتانسیل صفر گرمایش جهانی (GWP) مزایای زیست محیطی قابل توجهی دارد. بر خلاف بسیاری از مبردهای دیگر، مانند HCFC ها و HFC ها، آمونیاک در تخریب لایه ازن یا تغییرات آب و هوایی نقشی ندارد. ویژگیهای سازگار با محیط زیست آمونیاک، آن را برای صنایعی که تلاش میکنند ردپای کربن خود را کاهش دهند و از مقررات زیستمحیطی سختگیرانه پیروی کنند، به گزینهای عالی تبدیل میکند، که به طور مثبت به تلاشهای جهانی در مبارزه با تغییرات آب و هوا و محافظت از لایه اوزون کمک میکند.

انتخابی سبز برای آینده: سردخانههای آمونیاکی، بدون تأثیر بر گرمایش زمین و حافظ کیفیت محصولات شما.

آمونیاک به عنوان مبرد

آمونیاک به دلیل خواص ترمودینامیکی ویژه، کارایی انرژی و سازگاری با محیط زیست به عنوان یک مبرد متمایز و عالی است. ظرفیت جذب گرمای بالا، آن را در کاربردهای برودتی بسیار موثر می کند و به صرفه جویی در انرژی و کاهش هزینه های عملیاتی کمک می کند. همچنین آمونیاک فراوان و ارزان است و سابقه طولانی در استفاده در تأسیسات مختلف صنعتی دارد. استفاده گسترده از آمونیاک به عنوان مبرد نشان دهنده قابلیت اطمینان، عملکرد و تأثیر مثبت زیست محیطی آن است.

راندمان مبرد آمونیاک

سیستم های تبرید آمونیاکی به دلیل کارایی قابل توجه خود مشهور هستند و مقادیر COP از ۳/۸ تا ۶/۸ را دارند. در مقایسه با مبردهای مصنوعی مانند HCFC ها یا HFC ها، آمونیاک قابلیت انتقال حرارت بهتری را ارائه می دهد که به کاهش مصرف انرژی و هزینه های عملیاتی کمتر منجر می شود. سیستم برودتی آمونیاکی با کاهش تعداد کمپرسورها و دمای دیس شارژ پایین تر میزان بهره وری را افزایش می دهد.

کاربرد سیستم های تبرید آمونیاکی

سیستم های تبرید آمونیاکی به دلیل کارایی، قابلیت اطمینان و مقرون به صرفه بودن، کاربردهای گسترده ای در صنایع مختلف دارند. مثلاً در صنایع غذایی در تأسیسات فرآوری گوشت و مرغ و کارخانجات لبنیات استفاده می شود. علاوه بر این، سیستمهای آمونیاکی در موتورخانه سردخانههای نگهداری، پیست های یخ مصنوعی و کارخانههای تولید نوشیدنی رایج هستند. در صنایع شیمیایی، آنها در فرآیندهای خنکسازی کارخانههای پتروشیمی، پالایشگاههای نفت و تأسیسات تولید مواد شیمیایی بکار گرفته می شوند. سیستمهای آمونیاکی همچنین در تولید یخ، تدارکات زنجیره سرد و سیستمهای تهویه برای ساختمانهای تجاری و صنعتی نیز مورد استفاده قرار میگیرند.

سیستم های برودتی آمونیاکی قابلیت کارکرد در شرایط طراحی گسترده ای را دارا بوده و طیف وسیعی از نیاز های دمایی مختلف را پاسخگو هستند. به عنوان مثال سیستم تبرید آمونیاکی می تواند در موارد زیر مورد استفاده قرار بگیرد.

- یک مجموعه برودتی جهت انجماد مواد غذایی با محدوده نیاز دمایی ۴۵- تا ۱۰+ درجه سانتیگراد

- یک سردخانه نگهداری شکلات با دمای حدود ۱۵ درجه سانتیگراد و کنترل دقیق رطوبت

- یک چیلینگ روم جهت گوشت با محدوده دمایی ۲- تا ۱- درجه سانتیگراد و رطوبت بالا

- یک سردخانه صنعتی توزیع کالا که نیازمند دماهای متفاوت برای نگهداری بستنی، غذای منجمد، گوشت و پروسه تولید و بازرگانی

- یک سیستم یخساز پولکی یا قالبی با دمای ۱۵- درجه سانتیگراد

- یک پروسه شیمیایی که به کنترل دمای سیالات در محدوده ۵۰- تا ۱۵+ درجه سانتیگراد نیاز دارد.

به درستی می توان گفت آمونیاک یک مبرد ایده آل برای بسیاری از سیستم های برودتی صنعتی است. با طراحی اصولی و مهندسی می توان به تمامی نیاز های فوق با یک سیستم برودتی آمونیاکی پاسخ داد.

تجهیزات سردخانه آمونیاکی

اجزای سردخانه آمونیاکی بسیار متعدد است ولی می توان با معرفی تجهیزات بزرگتر و چند دسته بندی برای تجهیزات خُرد این کار را به شکل قابل فهم و ساده تری انجام داد.

کمپرسور سردخانه آمونیاکی

کمپرسور آمونیاکی باید برای ساخت سردخانه آمونیاکی استفاده شود. کمپرسور های مورد استفاده در سیستم های آمونیاکی عمدتاً از نوع باز (Open-type) بوده یا اگر از نوع سمی هرمتیک باشند احتمالاً سیم پیچ آلومینیومی یا غیر مسی دارند که خیلی مرسوم نیست. کمپرسور آمونیاکی معمولاً جزو یکی از دو دسته زیر می باشد:

۱- کمپرسور آمونیاکی پیستونی یا رفت و برگشتی که می توانند یک مرحله ای یا دو مرحله ای باشند.

۲- کمپرسورآمونیاکی اسکرو که معمولاً در سیستم های با ظرفیت بالاتر استفاده شده و قابلیت دسترسی به دماهای پایینتر به صورت یک مرحله ای را دارند.

کمپرسورهای پیستونی برای سیستم های کوچکتر رایج هستند، در حالی که کمپرسورهای اسکرو برای ظرفیت های بالاتر مناسبند. نحوه چیدمان این کمپرسورها به نیازهای موتورخانه سردخانه آمونیاکی بستگی دارد که کمی جلوتر به آن خواهیم پرداخت.

کندانسور سردخانه آمونیاکی

کندانسور باید بر اساس حداکثر ظرفیت دفع حرارت مورد نیاز سیستم و با در نظر گرفتن ضریب اطمینان با توجه به تغییرات الگوهای آب و هوایی و به دقت انتخاب شوند. دفع گرما در طول پیک بار برودتی می تواند به طرز چشمگیری از شرایط عملیاتی عادی فراتر برود. سیستمهای آمونیاکی از انواع کندانسور از جمله کندانسورهای تبخیری، شل و تیوب، صفحهای و به ندرت از کندانسور های هوا خنک استفاده میکنند.

اواپراتور سردخانه آمونیاکی

اواپراتور یکی از مهمترین دستگاه های سردخانه امونیاکی است که داخل سردخانه و معمولاً از به صورت آویزان از سقف نصب می شود تا با به گردش درآوردن هوا و هدایت آن به کویل اواپراتور، دمای محصولات و فضا را کاهش دهد. فاصله فین (پره های کویل) در اواپراتور آمونیاکی باید بر اساس دمای کارکرد و میزان رطوبت به درستی طراحی شود. کویل اواپراتور آمونیاکی معمولاً از جنس فولاد با پوشش گالوانیزه گرم یا آلومینیوم یا استنلس استیل ساخته شده است. همچنین استفاده از فن های با سرعت و حجم هوادهی مناسب با توزیع یکنواخت هوا در سردخانه به افزایش راندمان سیستم آمونیاکی کمک می کند. اواپراتور آمونیاکی دارای مکانیسم یخزدایی یا دیفراست از انواع گاز داغ یا الکتریکی یا آبی می باشد.

مخازن سردخانه آمونیاکی

مخازن آمونیاک، از جمله سپراتور ها، اینتر کولر ها، آکومولاتور ها و رسیور ها، دارای مشخصات فنی تخصصی هستند که برای مدیریت کارآمد آمونیاک در سیستم های برودتی آمونیاکی باید رعایت شوند. سپراتور ها به عنوان مخازن میانی (Intermediate vessel) عمل می کنند و آمونیاک مایع را از بخار جدا می کنند تا عملکرد سیستم را بهینه کرده و از انتقال مایع به کمپرسور جلوگیری کنند. آکومولاتورها به عنوان مخزنی برای مایع اضافی برگشتی از اواپراتور عمل می کنند تا گردش مداوم را تضمین کرده و از کمپرسور در برابر آسیب برگشت مایع محافظت کنند. رسیور ها، آمونیاک مایع کندانس شده را ذخیره می کنند و جریان و فشار آن را در سراسر سیستم تنظیم می کنند. این مخازن از مواد مقاوم در برابر خوردگی مانند فولاد یا استنلس استیل ساخته شده اند که طول عمر و قابلیت اطمینان بالایی را تضمین کنند. این مخازن مجهز به شیرهای اطمینان و کنترلهای فشار هستند تا پایداری عملیاتی را حفظ کرده و از حوادث خطرناک ناشی از فشار بیش از حد جلوگیری کنند.

پمپ آمونیاک

پمپ آمونیاک یکی از حساس ترین اجزای سیستم های تبرید آمونیاکی از نظر طراحی است. پمپ آمونیاک در انواع مختلف و با مشخصات فنی متنوع تولید می شوند که انتخاب نوع مناسب آن به عوامل متعددی از جمله ظرفیت سیستم و شرایط عملیاتی بستگی دارد. مهمترین پارامترهای فنی یک پمپ آمونیاک به شرح زیر هستند:

ساختار پمپ که می تواند هرمتیک (بسته) یا اوپن تایپ (کوپل شده با موتور) باشد. ظرفیت پمپ که نشان دهنده میزان حجم مبرد جابجا شده در واحد زمان است و معمولاً با واحد (GPM) نمایش داده می شود. هد پمپ بیانگر توانایی پمپ در غلبه بر افت فشار ناشی از ارتفاع و یا لوله کشی است. جنس پمپ باید مقاوم در برابر خوردگی با آمونیاک بوده و پمپ باید کاملاً سیل (آب بندی) باشد تا مانع از نشت مبرد شود. توان موتور که نشان دهنده میزان انرژی مصرفی و ویژگی های ایمنی شامل شیر اطمینان است.

علاوه بر موارد ذکر شده، سطح صدا، محدوده دمایی و نیاز به نگهداری پمپ نیز باید در نظر گرفته شود. انتخاب پمپ آمونیاک باید توسط طراح سیستم و با در نظر گرفتن تمام این عوامل انجام شود.

شیرآلات و کنترل آلات سردخانه آمونیاکی

شیرآلات و کنترل آلات سردخانه آمونیاکی نقش حفظ صحیح عملکرد و ایمنی را ایفا می کنند. شیرآلات سردخانه آمونیاکی شامل شیر های دستی، شیر های برقی، فیلتر ها (استرینر)، شیر های تنظیم، شیرهای پایلوتی ( شیر اصلی – Main valve) با انواع پایلوت ها، شیرهای یکطرفه، شیر های اطمینان و بسیاری از انواع شیر های دیگر می باشد. این شیرها با کنترل جریان آمونیاک در سرتا سر سیستم دمای سردخانه و عملکرد سیستم را تنظیم می کنند. از طرف دیگر کنترلر های سیستم برودتی سردخانه از نقش بسیار مهمی در راهبری و مدیریت ایمن سیستم برخوردار هستند. کنترل آلات سردخانه آمونیاکی شامل سیستمهای کنترل و ثبت دما ( ترمومتر-ترموستات-ترموگراف)، فشار، سطوح مایع آمونیاک و فشار مکش و دهش کمپرسورها و مخازن و غیره می باشد. شیرآلات و کنترل آلات بدین طریق می توانند امکان تنظیمات بلادرنگ و تشخیص زودهنگام مشکلات احتمالی را فراهم کنند. سرویس و نگهداری صحیح شیرها و کنترل ها برای اطمینان از قابلیت اطمینان، ایمنی و کارایی یک سردخانه امونیاکی بسیار مهم است.

تابلو برق سردخانه آمونیاکی

تابلوی برق در تأسیسات سردخانه آمونیاکی به عنوان مغز مجموعه عمل می کند و عملیات پیچیده سیستم های تبرید را با در نظر گرفتن کارایی و ایمنی تنظیم می کند. قطعات مختلفی از جمله کلید های اتوماتیک، فیوزها، رله ها، کنتاکتورها، ماژول های کنترلی و غیره را در خود جای داده است که به طور دقیق برای مدیریت توزیع برق و عملکرد سیستم در کنار یکدیگر مونتاژ شده اند. تابلو برق سردخانه آمونیاکی که توسط شرکت برودت کار اطلس طراحی می شود دارای درجه حفاظتی IP55 و دارای سیستم کنترلر PLC و صفحه نمایش لمسی HMI جهت کنترل سیستم می باشد. این قابلیت به اپراتورها این امکان را می دهد تا به راحتی بتوانند تمامی پارامترهای مهم و همچنین وضعیت تجهیزات مختلف سیستم را رصد کنند. همچنین در صورت نیاز امکان اضافه کردن ماژول مانیتورینگ از راه دور نیز برای تابلو برق قابل سفارش است.

مزایای سردخانه آمونیاکی

در یک جمع بندی کلی می توان موارد زیر را به عنوان مزایای سردخانه آمونیاکی بر شمرد.

- میزان سرمایه گذاری برای یک سیستم برودتی صنعتی برای سردخانه امونیاکی به صورت میانگین ۱۰% کمتر از سرمایه مورد نیاز برای یک سیستم برودتی تجاری با سایر مبردها می باشد. در طراحی سردخانه آمونیاکی می توان تعداد کمتری کمپرسور با ظرفیت بیشتر انتخاب کرد.

- آمونیاک به عنوان یک مبرد راندمان بیشتری نسبت به موارد رایج دیگر مانند R-22,R134a,R404a,… دارد که در نتیجه باعث کاهش مصرف برق و هزینه های عملیاتی و راهبری خواهد شد.

- آمونیاک برای محیط زیست بسیار امن است به این دلیل که پارامتر های ODP (تخریب لایه ازن) آن صفر و GWP (پتانسیل گرمایش جهانی) آن قابل چشم پوشی می باشد.

- گاز آمونیاک بسیار ارزان تر از سایر مبردها می باشد.

- تجهیزات مورد استفاده در سردخانه آمونیاکی از نوع صنعتی می باشند و طول عمر مفید بسیار طولانی تری نسبت به تجهیزات تجاری که با فریون کار می کند، دارند. با اتخاذ یک سیاست صحیح تعمیر و نگهداری می توان سال ها از این تجهیزات بهره برداری کرد.

به طور کلی، جذابیت تأسیسات سردخانه آمونیاکی ناشی از عواملی مانند سرمایه گذاری اولیه کمتر، قیمت کمتر مبرد، بهره وری انرژی بالا و دوام بیشتر تجهیزات است که آنها را به گزینه ای مناسب برای بسیاری از مشاغلی که به دنبال سردخانه هستند، تبدیل می کند.

معایب سردخانه آمونیاکی

در ادامه به چند مورد از معایب سردخانه آمونیاکی اشاره شده است.

- عدم سازگاری آمونیاک با برخی از فلزات مانند مس باعث می شود که نتوان در سیستم های آمونیاکی از لوله و اتصالات و کلاً قطعات مسی استفاده کرد.

- آمونیاک در تراکم های بالا می تواند سمی باشد. (البته آمونیاک به دلیل بوی بسیار تندی که دارد قبل از رسیدن به تراکم های بالا به راحتی قابل شناسایی و مدیریت می باشد.)

- تأسیسات برودتی آمونیاکی نیازمند فرآیند اپراتوری، سرویس و نگهداری بیشتری نسبت به تأسیسات برودتی فریونی هستند.

در نظر داشته باشید که هر انتخاب زوایای مثبت و منفی خود را به دنبال دارد و در واقع باید با توجه به نیازهای خاص هر پروژه بهترین سیستم برودتی برای یک سردخانه توسط کارشناسان طراحی شود.

تفاوت سردخانه آمونیاکی و سردخانه فریونی

تفاوت اصلی بین سیستم های تبرید آمونیاک و فریون نه تنها در نوع مبرد مورد استفاده، بلکه در تفاوت های اساسی در طراحی سیستم آنها نیز نهفته است. سیستم های تبرید آمونیاکی در گذشته از کمپرسورهای اوپن تایپ (باز – کوپل شده با موتور) و کندانسورهای تبخیری استفاده می کردند. اما سیستم های فریونی با کمپرسورهای هرمتیک (بسته) یا سمی هرمتیک (نیمه بسته) و کندانسورهای هوا خنک طراحی می شوند. البته ناگفته نماند که برخی از سیستم های تبرید فریونی نیز ممکن است از کمپرسورهای اوپن تایپ و یا کندانسورهای تبخیری استفاده کنند. سیستم هایی که از کمپرسورهای اوپن تایپ کوپل شده با الکتروموتور استفاده می کنند (همانطور که در شکل زیر دیده می شود) گرمای موتور را به محیط پیرامون منتقل می کنند، در حالی که کمپرسورهای هرمتیک و سمی هرمتیک بیشتر گرمای تولید شده را به سیستم تبرید منتقل می کنند. در نظر داشته باشید که کندانسورهای آب خنک که نزدیک به دمای مرطوب محیط کار می کنند، منجر به افزایش راندمان در این سیستم ها می شوند. به همین دلیل کندانسور های آب خنک معمولاً فشار کارکرد کمتری نسبت به کندانسورهای هوا خنک دارند که یک مزیت محسوب می شود.

سیستم تهویه مطبوع آمونیاکی | چیلر آمونیاکی

اخیراً، علاقه مجددی به استفاده از آمونیاک در سیستمهای تهویه مطبوع به وجود آماده است که ناشی از حذف تدریجی برخی مبردها و افزایش قیمت کلروفلوئوروکربنها (CFC) و هیدروکلرو فلوئوروکربنها (HCFCs) است. سیستم های آمونیاکی با مبردهای ثانویه مانند آب سرد یا اتیلن گلایکول جایگزین قابل اعتمادی برای سیستم های هالوکربنی (فریونی) هستند. پکیج های چیلر آمونیاکی که با مبردهای ثانویه کار می کنند گزینه های مناسبی برای کاربردهای تهویه هستند. تصویر زیر یک چیلر اسکرو آمونیاکی از برند Sabroe دانمارک می باشد.

موتورخانه سردخانه آمونیاکی

در انتخاب سیستم برودتی آمونیاکی، تصمیمگیریهای مهمی برای طراحی و طرز کار سردخانه آمونیاکی باید اتخاذ شود. استفاده از سیستم تراکم یک مرحلهای، مجهز به اکونومایزر، یا تراکم چند مرحلهای، و همچنین نوع تغذیه مانند DX، ثقلی یا پمپی است. همچنین، استفاده از مبرد ثانویه نیز ممکن است در نظر گرفته شود. این تصمیمات باید با توجه به نیازها و شرایط خاص هر پروژه انجام شود، بهطوریکه سیستم بتواند به بهترین شکل از لحاظ کارایی، ایمنی، و صرفهجویی در هزینه عمل کند.

تراکم یک مرحله ای

مدار آمونیاکی یک مرحلهای، بهطور ساده شامل یک یا چند اواپراتور، کمپرسور، کندانسور، یک مخزن رسیور مبرد و وسیله کنترل جریان مبرد و سایر تجهیزات است. در این نوع سیستم فقط یک مرحله تراکم با هدف ایجاد سیکل برودتی اتفاق می افتد.

اکونومایزر

کمپرسور های مجهز به اکونومایزر معمولاً از نوع اسکرو می باشد. شکل زیر یک مدل قرارگیری تجهیزات اصلی را نمایش می دهد. در این روش با سابکول کردن مایع مبرد پیش از رسیدن آن به اواپراتور باعث افزایش راندمان سیکل برودت خواهد شد.

عملکرد اکونومایزر کمپرسور آمونیاکی

کمپرسورهای مجهز به سیستم اکونومایرز با مکش بخار تولید شده از فرآیند سابکولینگ – از طریق پورت اکونومایزر کمپرسور (که از فشار ساکشن بیشتر است) – و تراکم آن تا فشار دیس شارژ، باعث افزایش راندمان سیستم می گردد. این امر باعث دستیابی به ظرفیت برودتی بیشتر با یک افزایش اندک در توان ورودی می گردد.

استفاده از اکونومایزر برای سیستم های با بار های برودتی متنوع باید با دقت مهندسی گردند. چرا که اغلب کمپرسور های اسکرو تنها وقتی با حدود حداقل ۷۵% ظرفیتشان کار می کنند، عملکردشان با حرکت کردن شیر کشویی کنترل ظرفیت Vi Slide Valve و باز شدن مسیر پورت اکونومایزر به فضای مکش کمپرسور به سیستم های یک مرحله ای شبیه می شوند.

انواع اکونومایزر

اکونومایزر فلش (Flash Economizer) دارای بازدهی بیشتری نسبت به اکونومایزر پوسته و کویل (Shell & Coil Economizer) بوده و اغلب می تواند به جای آن استفاده شود.

تراکم چند مرحله ای

سیستم های برودتی تراکم چند مرحله ای گاز را طی چندین مرحله از اواپراتور به کندانسور فشرده و پمپ می کنند. این سیستم ها برای دستیابی به دمای ۲۵- درجه سانتیگراد و پایین تر استفاده می شوند؛ چرا که استفاده از سیستم های یک مرحله ای در شرایط مذکور مقرون به صرفه نیست.

در کمپرسور های اسکرو مجهز به اکونومایزر که دمای دهش در آنها به دلیل خنک سازی مداوم روغن پایین تر از دمای دهش کمپرسورهای پیستونی است می توانند تا دمای مکش حدود ۴۰- درجه سانتیگراد کار کنند. سیستم های تراکم دو مرحله ای معمولاً برای دستیابی به دماهای اواپراتور پایین تر و حدود ۵۰- تا ۴۰- درجه سانتیگراد به کار می روند. برای دستیابی به دماهای پایین تر از این حد باید از سیستم کسکید Cascade استفاده گردد.

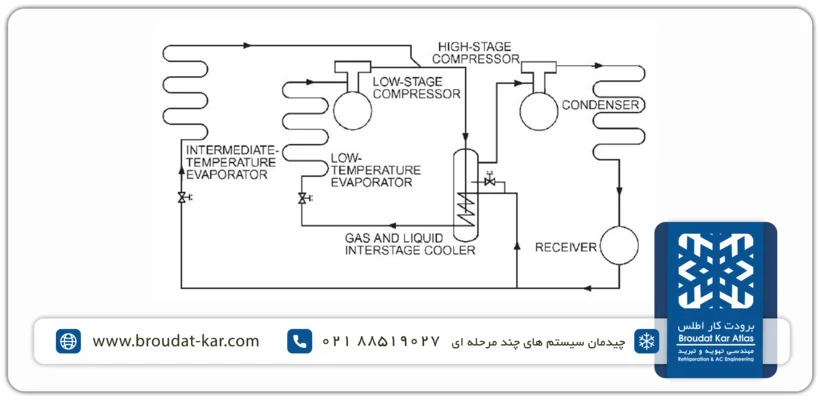

چیدمان سیستم های برودتی چند مرحله ای

سیستم های چند مرحله ای شامل یک یا چند کمپرسور (Low-stage Compression) بوده که تحت فشار مکش پایین و فشار دهش میانی کار می کنند. همچنین یک یا چند کمپرسور (High-stage Compression) که تحت فشار مکش میانی و دهش به سمت کندانسور کار می کنند.

در مواقعی که استفاده از هر دو سیستم های تراکمی تک مرحله ای و دو مرحله ای امکان پذیر می باشد، سیستم های دو مرحله ای نسبتاً برق مصرفی و هزینه های عملیاتی کمتری دارند؛ اما نیازمند سرمایه گذاری اولیه بیشتری جهت خرید تجهیزات می باشند.

انتخاب کمپرسور آمونیاکی

انتخاب کمپرسور آمونیاکی بر اساس عوامل زیر انجام می شود:

- اندازه سیستم و ظرفیت مورد نیاز

- محل نصب کمپرسور (فضای داخلی یا خارجی، روی سطح زمین یا روی سقف)

- میزان صدای کمپرسور

- بهره وری در بارهای میانی یا تمام ظرفیت

- بهره وری در زمستان و تابستان

- زمان مورد نیاز جهت کاهش دمای اولیه محصول به دمای مطلوب، درحالت استارت اولیه و یا شرایط نرمال. دما برای بعضی کاربرد ها (تونل انجماد) متناوباً باید از دمای اولیه به دمای مطلوب کاهش یابد در حالی که در یک سیستم سردخانه امونیاکی صنعتی فرآیند کاهش دمای کلی تنها یک بار و در استارت اولیه اتفاق می افتد.

خنک سازی روغن کمپرسور

معمولاً وقتی یک کمپرسور پیستونی نیازمند خنک سازی روغن باشد از یک مبدل حرارتی خارجی که با مبرد و یا یک خنک کننده دیگر (مثل آب) کار می کند استفاده خواهد شد. بحث خنک کردن روغن کمپرسور های اسکرو بسیار طولانی بوده و در توضیح آن در این مقاله نمی گنجد.

درایو کمپرسور آمونیاکی

درایو الکتریکی – الکتروموتور

سایزینگ الکتروموتور کمپرسورها برای یک سیستم برودتی چند مرحله ای بر اساس پیک بار برودتی انتخاب می شوند. مثلاً وقتی پایین ترین دمای مورد نیاز در آخرین مرحله Low-stage حدود ۷۰- درجه سانتیگراد است، پیک بار برودتی حدودا سه برابر بار برودتی در حالت نرمال می باشد.

معمولاً الکتروموتور کمپرسورهای پیستونی جابجایی مثبت باید ۱.۵ برابر توان مصرفی نامی آنها انتخاب شود. مکانیسم کنترل ظرفیت این کمپرسورها می تواند جهت جلوگیری از اور لود (Overload) الکتروموتور مورد استفاده قرار گیرد. الکتروموتورها نباید بیش از حد توانشان آمپر بکشند.

برای سایزینگ الکتروموتور کمپرسور های اسکرو، باید %۱۰ به توان مصرفی نامی الکتروموتور اضافه گردد. کمپرسورهای اسکرو دارای مکانیسم کنترل ظرفیت داخلی بوده که مانع از اور لود (Overload) الکتروموتور می گردد. الکتروموتورها نباید بزرگ تر از سایز انتخاب شوند چرا که انتخاب الکتروموتور بزرگ تر از حد معمول منجر به کاهش ضریب توان و راندمان برودتی خواهد شد.

درایو های غیر الکتریکی

توربین های بخار یا گازوئیل، گاز طبیعی، پروپان یا موتورهای دیزلی احتراق داخلی زمانهایی که برق در دسترس نباشد و یا نسبت به سایر منابع انرژی گران تر باشد، می تواند مورد توجه قرار گیرد.

بعضی اوقات این منابع به صورت ترکیبی با برق برای کاهش پیک مصرف، به کار می روند. توان خروجی این موتور ها بسته به نوع سوختشان می تواند تا %۱۵ تفاوت کند.

استفاده از موتور های توربینی بخار برای کمپرسور های برودتی معمولاً محدود به مواردی می باشد که تأسیسات در مقیاس بزرگ و صنعتی بوده و بخار با فشار متوسط و بالا به صورت بالقوه در تأسیسات موجود باشد. برای جلوگیری از انتقال هرگونه ارتعاش از سمت کمپرسور باید به وسیله محاسبات آنالیز پیچشی، کوپلینگ مناسب با آن انتخاب شود. همچنین برای دستیابی به راندمان بهینه، لازم است که سرعت چرخش توربین با سرعت مجاز گردش کمپرسور تطبیق پیدا کند.

در نظر داشته باشید که سیستم کاهنده دور (گیربکس) و توربین توان تحمل ارتعاشات کمپرسور را ندارند، بنابراین انجام آنالیز های پیچشی و بهره گیری از کوپلینگ های مخصوص الزامی است.

مزایا و معایب استفاده از درایو های غیر الکتریکی

دستیابی به سرعت های مختلف جهت کنترل ظرفیت و هزینه های راهبری و نگهداری پایین از مزایای استفاده از توربین ها می باشند. معایب آن شامل هزینه های ابتدایی بالاتر و سطح بالای صدای آن و همچنین نیاز به راه اندازی دستی توربین می باشد.

مخازن تحت فشار در سردخانه آمونیاکی

مخزن فشار بالای رسیور مایع

در سیستم های برودتی آمونیاکی عموماً از یک مخزن مرکزی فشار بالا به نام رسیور مایع به عنوان مخزن اصلی دپو مایع آمونیاک بهره می گیرند. رسیور آمونیاک وظیفه مدیریت و ذخیره مایع آمونیاک در سیکل های کاری، دیفراست و تعمیرات را دارد.

در حالت ایده آل مخزن رسیور باید به قدری بزرگ باشد که امکان تجمیع تمام مایع آمونیاک موجود در سیستم در آن ممکن باشد، ولی این امر از نظر اقتصادی مقرون به صرفه نمی باشد و معمولاً این اتفاق نمی افتد. جهت تعیین ظرفیت بهینه برای مخزن رسیور نیاز به آنالیز سیستم می باشد که توسط طراح صورت می پذیرد.

مخزن رسیور را معمولاً با ورودی کندانسور از طریق یک خط لوله هم فشار می کنند. بنابراین فشار رسیور و کندانسور یکسان می باشد. البته در برخی از سیستم ها فشار رسیور در بازه ای بین فشار کندانسور و بالاترین فشار ساکشن حفظ می شود که به آن ها رسیور کنترل فشار می گویند.

در برخی موارد مخازن رسیور کوچکتر تحت عنوان مخازن اولویت دار (Priority Vessel) بین کندانسور و رسیور اصلی قرار می گیرند. این مخازن جهت تزریق مایع فشار بالا روی کمپرسور (پورت اکونومایزر)، مخزن ترموسیفون، اویل کولر، تغذیه اواپراتور های فشار بالا و از این قبیل مورد استفاده قرار می گیرند.

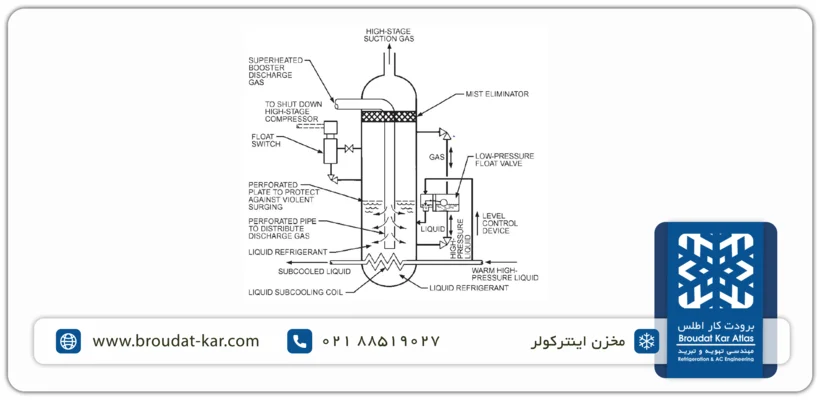

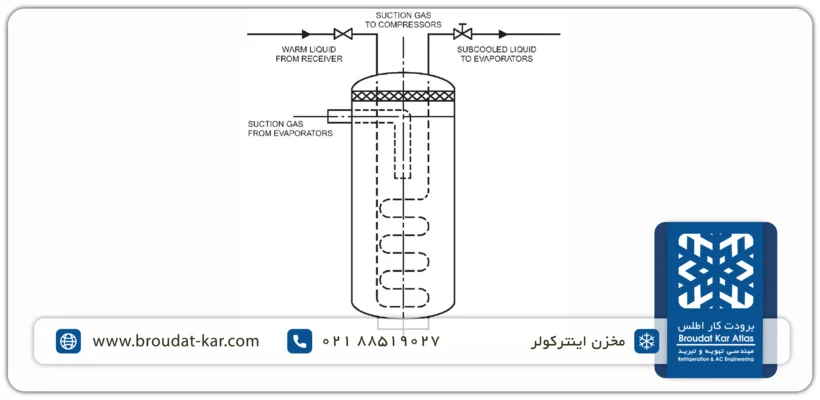

مخزن اینترکولر (Intercooler)

اینترکولر که به آن مخزن سابکولر یا دیسوپرهیتر نیز گفته می شود، یک مخزن تحت فشار میانی بین مراحل High و Low در سیستم های چند مرحله ای می باشد. این مخزن جهت خنک سازی گاز دیس شارژ کمپرسور های Low کاربرد دارد که مانع از داغ شدن کمپرسور های High می شود. در واقع دیس شارژ کمپرسور های مرحله Low در درون مایع سپراتور تزریق شده و حباب می کنند.

در نهایت گاز آمونیاک خنک شده و مقدار مایع آمونیاکی که جهت خنک سازی این گاز تبخیر شده است توسط کمپرسور های مرحله High مکش شده و به سمت کندانسور پمپ می شوند. کمپرسور های مرحله Low همواره مقداری روغن را به همراه گاز به اینترکولر پاس می کنند بنابراین روغن گیری دوره ای از این مخزن ضروری می باشد. البته در سیستم های پیشرفته تر این کار به صورت اتوماتیک توسط تجهیزات کنترلی و برقی انجام می پذیرد.

مخزن آکومولاتور ساکشن

مخزن آکومولاتور ساکشن به نام های مخزن تله مایع و مخزن مایع شکن نیز شناخته می شود. این مخزن از ورود مایع به مکش کمپرسور جلوگیری می کند. آکومولاتور ساکشن می تواند افقی یا عمودی ساخته شود. همچنین طراحی مش و پد در داخل این مخزن می تواند به جدا سازی مایع از گاز کمک شایانی کند.

نکته مهمی که در طراحی این مخزن حائز اهمیت می باشد مدیریت مایع آمونیاک به تله افتاده در کف مخزن است. برای این منظور می توان از تبخیر مایع به وسیله المنت های الکتریکی و یا کویل گاز گرم استفاده کرد که البته روش های بهینه و مناسبی محسوب نمی شوند. بهترین و ساده ترین روش استفاده از کویل مایع آمونیاک در مخزن است. مزیت این روش دو جانبه است اول اینکه مایع درون آکومولاتور تبخیر شده و توسط کمپرسور مکش می شود. دوم اینکه این روش مایع آمونیاک درون کویل را سابکول می کند.

نمایشگر سطح مایع آمونیاک

سطح مایع آمونیاک در مخازن می تواند توسط نمایشگرهای دیداری، سنسورهای الکتریکی و یا ترکیبی از هر دو باشند. نمایشگر های دیداری که به آن سایت گلاس نیز گفته می شود به صورت یک عمودی روی یک لوله موازی با مخزن نصب می شوند. این تجهیز دارای یک شیشه خاص می باشد که سطح مایع درون آن از این طریق قابل رؤیت است. سنسور های الکتریکی می توانند سطح مایع آمونیاک را به شکل پیوسته نمایش دهند. خروجی این سنسور ها می تواند به شکل دیجیتال و یا گراف به صورت محلی و یا ریموت مانیتور شود.

ایرپارجر یونیت یا دستگاه حذف هوا و رطوبت از سیستم آمونیاکی

یونیت حذف کننده هوا و رطوبت که وظیفه حذف گازهای غیر قابل تقطیر و آب را از سیستم دارد برای اکثر سیستم های برودتی آمونیاکی مخصوصاً آن هایی که فشار ساکشن آن ها کمتر از فشار اتمسفر می باشد (سیستم های زیر صفری) می تواند مفید واقع شود. نام این دستگاه ایرپارجر می باشد. وقتی گاز آمونیاک به همراه هوا و رطوبت به کندانسور وارد می شود وظیفه ایرپارجر یونیت این است که آمونیاک را از طریق تقطیر از دیگر گاز های موجود در سیستم جدا کرده و آن را به محیط تخلیه کند.

توصیه می شود برای کسب اطلاعات فنی بیشتر و دقیقتر به رفرنس های معتبر مانند ASHRAE Handbook Refrigeration 2014 مراجعه کنید.

قیمت سردخانه آمونیاکی

قیمت سردخانه آمونیاکی به عوامل مختلفی مانند اندازه تأسیسات، نوع سیستم انتخابی، ظرفیت مورد نیاز و سفارشی سازی خاص مورد نیاز برای برآورده کردن نیازهای عملیاتی بستگی دارد. هزینهها معمولاً شامل هزینههای مربوط به تهیه تجهیزات، نصب، راهاندازی زیرساخت، اجرای ویژگیهای ایمنی و انطباق با مقررات است. علاوه بر این، هزینه های جاری مانند تعمیر و نگهداری، مصرف انرژی و آموزش پرسنل باید در ساختار کلی قیمت گذاری لحاظ شود. مشخصات و الزامات منحصر به فرد هر پروژه بر قیمت گذاری نهایی تأثیر می گذارد. برای کسب اطلاعات بیشتر درباره قیمت سردخانه آمونیاکی و نحوه خرید سردخانه آمونیاکی با ما تماس بگیرید و از کارشناسان ما مشاوره رایگان دریافت کنید.

خدمات برودت کار اطلس برای سردخانه آمونیاکی

در برودت کار اطلس با تعهد به کیفیت، ایمنی و کارایی، ما مفتخریم که خدمات جامع متناسب با نیازهای مختلف مشتریان را ارائه می دهیم. از طراحی و تأمین تا راه اندازی، تیم کارشناسان ما آماده ارائه راه کار های تخصصی مبتنی بر استاندارد های روز دنیا هستند. در ادامه به معرفی سرفصل خدمات شرکت برای سیستم سردخانه آمونیاکی خواهیم پرداخت.

طراحی و مهندسی

شرکت برودت کار اطلس در طراحی و مهندسی سیکل سردخانه آمونیاکی بسیار مجرب و قابل اعتماد است. سابقه طراحی های موفق این شرکت در صنایع مختلف می تواند مؤید این موضوع باشد. ما متناسب با نیازهای خاص مشتریان و بودجه بندی طرح نسبت به طراحی سیستم مناسب سردخانه آمونیاکی اقدام می کنیم.

تأمین و ساخت

ارائه خدمات تأمین و ساخت تجهیزات و قطعات با کیفیت بالا که برای سیستم های برودتی سردخانه آمونیاکی مورد استفاده قرار می گیرد یکی از مهمترین خدمات شرکت ما می باشد. ما با تامینکنندگان معتبر و با کیفیت داخلی و خارجی برای ارائه تجهیزات بادوام و قابل اعتمادی که مشخصات دقیق مورد نیاز مشتریان ما را برآورده میکند، همکاری می کنیم.

نصب و راه اندازی

شرکت برودت کار اطلس با تکیه بر تجربه طولانی در اجرای سردخانه آمونیاکی و بکارگیری نیروی انسانی متخصص در حوزه های مختلف توانسته است به خوبی فرآیند نصب و راه اندازی سردخانه آمونیاکی را در کوتاه ترین زمان ممکن و مطابق استاندارد های روز دنیا اجرایی نماید.

سرویس و نگهداری

تعهد شرکت برودت کار اطلس به رضایت مشتری فراتر از فروش است. ما با ارائه خدمات سرویس و تعمیرات پروژه های خود اطمینان حاصل می کنیم که تأسیسات سردخانه آمونیاکی به شکل بهینه و ایمن کار می کند. رویکرد تعمیر و نگهداری پیشگیرانه به شناسایی و رسیدگی به مسائل بالقوه قبل از تشدید آنها کمک می کند و زمان خرابی و خاموشی سیستم را به حداقل می رساند.

توسعه و ارتقاء

شرکت برودت کار اطلس می تواند در زمینه ارتقاء سردخانه آمونیاکی و یا توسعه ظرفیت و زیر ساخت به مشتریان محترم خدمات ارائه نماید.

آموزش و پشتیبانی

شرکت برودت کار اطلس برای کسب اطمینان از راهبری ایمن سردخانه های آمونیاکی قبل از تحویل تأسیسات سردخانه آمونیاکی به مشتریان نسبت به آموزش و ارائه راهکارهای اجرایی نگهداری و پروتکلهای ایمنی به پرسنل کارفرما اقدام می کند.

عوامل مهم در اجرای سردخانه آمونیاکی شامل نوع طراحی سیستم، تعیین ظرفیت و انتخاب تجهیزات، تهیه نقشهها و جزئیات اجرایی، بکارگیری نیروی انسانی متخصص برای اجرای صحیح و مطابق با استاندارد، بهرهگیری از ابزارآلات تخصصی، و تدوین دستورالعمل و چکلیستهای راهاندازی میباشد. کیفیت این عوامل در کنار یکدیگر نحوه عملکرد نهایی سردخانه آمونیاکی را تعیین می کنند.

سخن پایانی سردخانه آمونیاکی

در نتیجه، سردخانه آمونیاکی یک راهکار قوی و کارآمد برای حفظ کالاهای فاسد شدنی در دماهای پایین ارائه می دهد. آمونیاک با خواص ترمودینامیکی عالی و پایداری محیطی، به عنوان یک انتخاب مبرد قابل اعتماد، به ویژه در کاربردهای سردخانه صنعتی در مقیاس بزرگ عمل می کند. طراحی و اجرای چنین امکاناتی مستلزم بررسی دقیق پروتکل های ایمنی، انطباق با مقررات و کارایی عملیاتی است. در حالی که سرمایهگذاریهای اولیه ممکن است در مقایسه با سیستمهای معمولی بیشتر باشد، مزایای بلندمدت از نظر صرفهجویی در انرژی، قابلیت اطمینان و تأثیرات زیستمحیطی، تأسیسات سردخانههای آمونیاکی را به گزینهای محتاطانه برای صنایعی تبدیل میکند که به کنترل دقیق دما و نگهداری کالاها نیاز دارند. با پیشرفتهای مداوم در فناوری و شیوههای صنعت، این امکانات برای مدیریت زنجیره تامین مدرن یکپارچه باقی میمانند و یکپارچگی و کیفیت محصولات ذخیرهشده را تضمین میکنند و ردپای محیطی را به حداقل میرسانند.

مطالب مرتبط

سردخانه آمونیاکی

شیرآلات و کنترل آلات سیستم های برودتی | آمونیاکی و فریونی وارد کننده و تأمین کننده انواع شیر آلات و

2 دیدگاه

سلام جهت خرید کمپروسور امونیاکی شش سیلندر مایکوم یا سابرو

سردخانه سرما سیب مراغه

مالک پور

٠٩١۴۴٢٠****

سلام و وقت بخیر

لطفاً درخواست خود را به شماره ۰۹۹۱۶۳۱۲۴۹۷ (واتس اپ شرکت برودت کار اطلس) ارسال بفرمایید. همچنین در بخش تماس با ما می توانید با پر کردن فرم مشاوره و یا تماس با شماره های شرکت با ما در ارتباط باشید.